L’element natural és una barreja de quatre núclids: 54 (5,8%), 56 (91,7%), 57 (2,2%) i 58 (0,3%); hom en coneix cinc núclids artificials: 52, 53, 55, 59 i 60.

Propietats físiques del ferro

| Propietat | Valor |

| nombre atòmic | 26 |

| pes atòmic | 55,847 |

| estructura electrònica | [Ar] 3d64s2 |

| estats d’oxidació | +2, +3 |

| densitat (a 20ºC) | 7,86 g/ml |

| punt de fusió | 1.535ºC |

| punt d’ebullició | 2.750ºC |

| conductivitat tèrmica (a 25ºC) | 0,804 W/cm·K |

| resistivitat tèrmica (a 20ºC) | 9,71 μΩ·cm |

| radi iònic | (Fe+2): 0’74 Å |

| (Fe+3): 0,64 Å | |

| potencials d’ionització, en eV | I: 7,870 |

| II: 16,18 | |

| III: 30,651 |

Varietats i minerals de ferro

El ferro és, després de l’alumini, el metall més abundant de la natura: constitueix el 5% de l’escorça terrestre. Els quatre esglaons de la corba de refredament del ferro pur semblen fixar l’existència de quatre varietats al·lotròpiques: el ferro α o ferrita, estable fins a 768°C, fortament magnètic, el magnetisme del qual desapareix si hom suprimeix el camp (propietat utilitzada en la fabricació dels electroimants), el ferro β, feblement magnètic, estable entre 768° i 900°C, el ferro γ, paramagnètic, i la varietat δ, feblement magnètica, que apareix entre 1.400°C i la temperatura de fusió. L’estudi de les formes cristal·lines i de les altres propietats físiques del ferro confirmen que, de fet, només n’existeixen dues varietats al·lotròpiques: la forma α, estable fins a 900°C, i la forma γ, estable de 900°C a 1.400°C. El ferro és un metall extremament dúctil, tenaç, i mal·leable a la temperatura ordinària, però desproveït d’elasticitat. La càrrega de ruptura depèn molt del seu origen: varia entre 25 i 46 kg/mm2 per al ferro normal del comerç i pot atènyer 143 kg/mm2 per al ferro electrolític recuit. Hom el pot forjar fàcilment, i a 800°C l’estat de remolliment en què es troba permet de soldar-lo amb ell mateix. La forja i el laminatge transformen els cristalls que constitueixen el ferro fos en una estructura fibrosa que dóna al ferro una gran tenacitat i un gran allargament a la ruptura (25%). Entre 800°C i 1.000°C el ferro és fràgil, però retroba la seva mal·leabilitat a una temperatura superior a 1.000°C, i per això els lingots de ferro són afaiçonats en calent (entre 1.000°C i 1.300°C). El ferro pur (ferro electrolític o ferro Armco) és un metall homogeni, força resistent a la corrosió, d’una gran conductibilitat, utilitzat en les indústries elèctrica i de la calefacció.

El ferro és un metall ferromagnètic, amb una permeabilitat magnètica molt elevada. N’hi ha en l’estat natiu en petites quantitats a Grenlàndia i en els meteorits, en els quals va sovint aliat amb el níquel i encara més sovint amb el cobalt. Els minerals de ferro exlotats són l’òxid salí (Fe3O4), o magnetita, particularment pur, que constitueix el principal mineral de ferro suec; l’òxid fèrric (Fe2O3), anomenat oligist quan cristal·litza en el sistema romboèdric, que ocorre sovint en forma de masses compactes, amorfes, les quals constitueixen aleshores l’hematites vermella o l’ocre vermell, segons el grau de puresa del mineral; l’òxid fèrric hidratat (Fe2O3, nH2O), o limonita, molt abundant a França, que no correspon a un hidrat definit i és d’origen sedimentari; el carbonat (FeCO3), o siderita (antigament siderosa), molt menys important, cristal·litzat en rombòedres isomorfs de la calcita (per això era anomenat antigament ferro espàtic); i la pirita de ferro i la marcassita, de fórmula idèntica (FeS2), però de sistemes cristal·lins diferents, explotades sobretot com a minerals de sofre, tot i que l’òxid obtingut torrant-lo pot ésser utilitzat com a mineral de ferro. El ferro ocorre en la natura combinat amb uns altres nombrosos elements (arsènic, antimoni, etc) en minerals que no són emprats per a obtenir-lo.

El ferro en els éssers vius

És present en tota la matèria vivent i és essencial per a mantenir la vida; els animals superiors i els vegetals en contenen uns 5 cg per kg de pes. L’organisme humà conté de 4 a 5 grams de ferro, i manifesta una gran tendència a conservar-lo davant qualsevol pèrdua ocasional. Del 60 al 70 per cent d’aquest ferro es troba en l’hemoglobina i la mioglobina. La resta és emmagatzemada en el fetge en forma de ferritina i en altres teixits, com a hemosiderina. En la sang és transportat en forma d’un complex anomenat transferrina. També forma part de la composició d’alguns sistemes enzimàtics.

El contingut en ferro dels aliments és força variable i depèn molts dels factors ambientals (terreny, adobs, aigua, etc). És absorbit amb una certa dificultat en funció de diversos factors de l’organisme i d’altres components dels aliments (l’absorció és facilitada per la pròpia manca de ferro, la vitamina B12 i l’àcid ascòrbic i dificultada pels fosfats i l’àcid fític). És relativament freqüent una certa anèmia per dèficit de ferro en les dones durant la menstruació. La ingesta recomanada és de 12 mg/dia en adults i 15 mg/dia en dones gestants, lactants i adolescents. Són rics en ferro el fetge (6-14 mg/100 g), la carn (2-4,5 mg/100 g), els ous (2-3 mg/100 g), la verdura (0,5-18 mg/100 g), els llegums (2-14 mg/100 g), la fruita seca (1-5 mg/100 g), el cacau i derivats (2,8-4,4 mg/100 g) i els cereals (fins a 9 mg/100 g). Atès que la llet no conté ferro, els nadons utilitzen, fins al deslletament, les reserves acumulades en els òrgans hematopoètics durant la vida fetal. És necessari també per a la formació de la clorofil·la en les plantes.

Química

L’estructura electrònica del ferro li imposa el grau d’oxidació +2 (composts ferrosos); la tensió normal que correspon a l’equilibri Fe ⇋Fe2 + 2e (—0,44 V a pH = 0) mostra que es tracta d’un metall força electropositiu que desplaçarà, en particular, el coure de les seves sals; com per als altres elements de transició, alguns electrons M podran tenir el paper d’electrons de valència: així s’explica la formació dels derivats fèrrics (grau d’oxidació +3) i dels ferrats (+4 i +6). L’existència dels graus +1 i +5 és menys segura. Els carbonils corresponen al grau d’oxidació 0, i en els hidrurs el grau convencional és nul. El ferro es combina amb tots els elements no metàl·lics, però no pas amb l’hidrogen. Les fórmules dels hidrurs obtinguts per Weichselfelder (1926) no han estat establertes encara d’una manera certa; el ferro roent descompon l’aigua, que desprèn hidrogen, i és atacat fàcilment pels àcids diluïts; l’aigua pura i l’aire sec no l’ataquen a la temperatura ordinària, però l’aire humit i l’aigua airejada el corroeixen ràpidament, amb formació de rovell (Fe2O3·nH2O), el valor de n essent proper a 1.

Obtenció

El ferro és el metall més emprat, car n’hi ha en abundància, és molt distribuït (el 5% de les pedres ígnies), hom el pot obtenir amb facilitat i puresa comercial, té propietats físiques i mecàniques molt variades i pot fomar aliatges de característiques molt útils. Per calcinació de la siderita i reducció dels òxids de carboni (CO) a l’alt forn és obtingut el lingot d’alt forn, que és un aliatge de ferro ric en carboni. Per descarburació és difícil d’obtenir ferro pur, sense carboni, però hi ha un seguit de tècniques encaminades a obtenir esponja de ferro, com és ara els procediments Wiberg, Höganäs i Renn-Krupp; el primer d’aquests procediments consisteix a fer caure, en un forn vertical, el mineral ferrós (ric) a contracorrent amb el gas reductor obtingut per combustió incompleta d’algun hidrocarbur, a fi d’aconseguir una barreja gasosa rica en òxid de carboni que, a 1.200°C, reduirà l’òxid de ferro a l’estat pastós; el procediment Höganäs utilitza magnetita concentrada i polvoritzada, en unes safates (saggers) en forma alternada de capes de mineral, carbó de coc i una mica de carbonat de calci; els saggers són col·locats en unes vagonetes que travessen el forn; la reducció, que dura uns quants dies, és feta escalfant amb gas natural a 1.200°C segons les reaccions

CaCO3 ⇋ CaO + CO2

CO2 + C ⇋ 2CO

Fe3O4 + 4CO ⇋ 3Fe + 4CO2

El procediment de Renn-Krupp aprofita minerals pobres en ferro i rics en sílice que, mòlts, passen per un forn tubular gairebé horitzontal de 100 m de llarg, on circula gas reductor a contracorrent amb el mineral; aquest forn és dividit en tres parts, corresponents a les fases de deshidratació, reducció i nodulació; el producte final és una escòria amb nòduls de ferro que hom pot separar, una vegada trencada, per procediments magnètics. És possible d’aconseguir ferro d’una gran puresa per electròlisi d’una solució de sal de ferro en una cel·la amb ànode de ferro o per descomposició del ferro pentacarbonil, procediment que consisteix a reduir l’òxid amb hidrogen, volatitzar el ferro i formar el complex [Fe(CO)5], ferropentacarboni gasós, que hom pot liquar i descompondre en òxid de carboni i ferro pur.

Aliatges i classificació

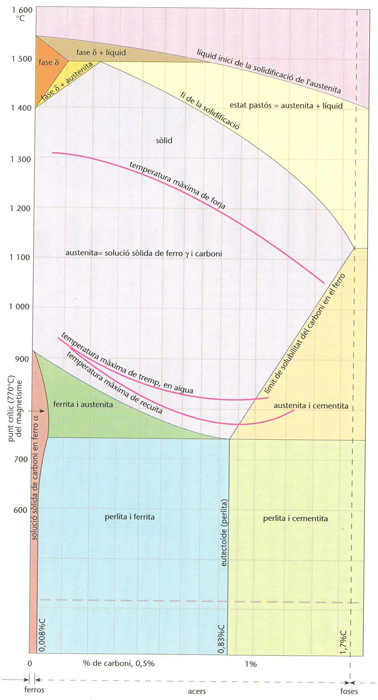

Metal·lúrgia del ferro: diagrama ferro-carboni amb les corbes de temperatura dels principals tractaments tèrmics (forja, tremp i recuita)

© Fototeca.cat

Els dos aliatges més importants de ferro són l’acer i la fosa o ferro colat; l’acer té un contingut de carboni inferior a l’1,70% i a temperatures elevades es transforma en austenita (solució sòlida γ), que és la microestructura més flonja i més mal·leable del diagrama ferro-carboni; la fosa té un contingut de carboni que va de l’1,9% al 6,6% (en la pràctica hom no n’obté amb un contingut de carboni superior al 4,5%), i l’aliatge és fràgil a totes les temperatures, fins a la fusió.

El ferro industrial pot ésser classificat, segons el mètode d’obtenció, en ferro pudelat, obtingut per oxidació del ferro colat líquid per mitjà d’una escòria ferruginosa, procediment que ha estat abandonat fa uns quants anys; ferro escolat, que es confon amb l’acer extra dolç (menys del 0,05% de carboni) i és obtingut pels procediments clàssics de l’acer, amb perfeccionament de la fase d’afinament; ferro Armco, caracteritzat per una gran puresa, propietats magnètiques i resistència a la corrosió, obtingut en els forns Martin o elèctrics; ferro electrolític, obtingut per electròlisi del clorur ferrós amb ànode soluble d’acer o d’acer colat, que és de ferro d’una gran puresa, però fràgil, a causa dels gasos que conté, molt apreciat per les propietats magnètiques i d’un gran interès en la metal·lúrgia de les pólvores; ferro aluminotèrmic, produït en la reacció exotèrmica entre l’òxid de ferro i les pólvores d’alumini i que permet de soldar dues peces de ferro; ferrocarbonil, obtingut per descomposició del pentacarbonil de ferro [Fe(CO)5], que és un ferro d’una gran puresa i és emprat en quantitats limitades en la metal·lúrgia de les pólvores, per a obtenir peces d’un alt poder magnètic (ferro dolç especial); i ferro reduït, obtingut per reducció d’òxids o de minerals en medi gasós reductor (H2, CO) i que té les mateixes utilitzacions que el ferrocarbonil. Un nou procediment, d’origen nord-americà (iron process), permet l’obtenció directa del ferro per reducció i polvorització del mineral fos en medi reductor.

Jaciments i explotació

Els jaciments de mineral de ferro són molt abundants, però a vegades l’explotació no rendeix prou. El preu del mineral depèn del contingut metàl·lic, de la porositat i la composició mecànica, del percentatge d’impureses, de les condicions d’extracció, del cost del transport, de la conjunció industrial i del comerç exterior. Pel contingut metàl·lic només són econòmicament explotables els minerals de llei superior al 40%, bé que augmenten les demandes de minerals de llei més alta. Actualment les explotacions més grans del món (Rio Doce al Brasil, Cerro Bolívar a Veneçuela, Miferma a Mauritània, les del nord del Canadà, moltes de Rússia, Anshan a la Xina, etc) són totes a cel obert. Als països on les condicions d’explotació ho fan possible, hom tracta una gran part del mineral de ferro vora la mina, per tal d’abaratir els costs del transport. Fins a la segona meitat dels anys vuitanta, l’antiga URSS fou el primer productor mundial de mineral de ferro, amb una producció que representava entre una quarta i una tercera part de la mundial; actualment, Rússia explota la major part dels jaciments importants d’aquell estat (Kursk, penínsules de Kerč’ i de Kola i Orsk i Magnitogorsk a l’àrea dels Urals), però la producció del 1996 tan sols se situava en cinquè lloc i representava només un 7% de la producció mundial. D’altra banda, el nou estat d’Ucraïna ha esdevingut un productor important (sobretot si hom té en compte les dimensions mitjanes del país) gràcies a les reserves de Kryvyj Rig i Kremenčug.

També ha disminuït, en termes relatius, la importància dels EUA, que fins el 1973 fou el segon productor mundial (i primer fins el 1957), amb explotacions situades principalment als jaciments del Llac Superior (Minnesota). Des d’aquest any, la producció s’ha mantingut i ocupa entre el cinquè i el sisè lloc. Per davant, a partir de la segona meitat dels anys noranta, se situaven la Xina, que amb una producció localitzada especialment a la Regió del Nord, a Manxúria i a la vall inferior del Iang-Tsé, representava una cinquena part de la producció mundial. Gairebé en la mateixa proporció se situa el Brasil, seguit d’Austràlia (14%), que concentra l’extracció a l’extrem nord-occidental. L’Índia (7%) té jaciments a Orissa, Karnataka i Tamil Nadū. Les vetes ferríferes d’Europa, a les quals hom atribuïa en part el paper capdavanter de la civilització europea, almenys des de la protohistòria fins a la Primera Guerra Europea, es van exhaurint. Avui és potser la darrera part del món quant a l’extracció, i només els jaciments de la Lapònia sueca (2% de la producció mundial) tenen rellevància. Amb la taxa actual de consum de ferro, hom preveu que hi ha reserves mundials per a uns 200 anys. Quant al comerç internacional, els grans importadors són sobretot els països desenvolupats i amb una producció mitjana, baixa o nul·la. En una proporció molt gran, el mineral de ferro és exportat en brut i fos i elaborat als punts de destinació. Els principals productors de fosa eren el 1997 la Xina, amb una quarta part de la producció mundial, seguida de la Unió Europea (17%, amb un primer lloc destacat d’Alemanya, cinquè productor mundial, seguida a distància per França i la Gran Bretanya), el Japó (15%), els EUA (9%), Rússia (7%) i el Brasil (4%). El comerç internacional de fosa és mínim, car hom la sol transformar primer en acer.

La utilització del ferro en la construcció i les arts

La forja del ferro, descoberta pels hittites a mitjan segon mil·lenni aC, es propagà per tot Europa un mil·lenni més tard, a causa de l’influx de diversos pobles (fenicis, grecs, escites i cimmeris), i tingué un increment extraordinari en la cultura de La Tène, on foren elaborades amb ferro armes i tota mena d’utensilis per a l’agricultura i la decoració. A causa de la seva fàcil oxidació, és ben poca cosa el que ha arribat fins avui d’aquella època, i hom pot dir semblantment de les civilitzacions etrusca i ibèrica, bé que llur creació en ferro fou també força abundosa.

Ferramenta romànica del santurari de la Trinitat de Bellpuig (Rosselló)

© Fototeca.cat

A l’edat mitjana, de bon principi el ferro fou utilitzat com a element de protecció de les portes; després, en moments de més tranquil·litat, evolucionà cap a la constitució d’elements decoratius, i se centrà immediatament en les frontisses o xarneres. Començà, així mateix, l’ús creixent de reixes, d’una gran importància en el gòtic i, molt més encara, en el Renaixement. El desenvolupament d’aquestes aplicacions del ferro forjat fou degut a la invenció del martell hidràulic i de les tècniques de l’estampació. Exemples clàssics d’aquests estils són la reixa de la catedral de Conca (s XVI), la porta de la catedral de París (s XIII) i la reixa de la capella del Conestable, a Burgos, obra de Cristóbal de Andino (1523).

Des que començà el Renaixement hom preferí el bronze, i els treballs de ferro forjat passaren a una situació estacionària i deficitària, fins a la irrupció de la revolució industrial. Durant generacions la família anglesa Darby perfeccionà els sistemes de fosa del ferro; Abraham Darby III reeixí a construir el pont sobre el Severn (1775-79), projectat per John Wilkinson. Aquesta obra inicià una llarga experimentació del ferro aplicat a l’enginyeria i a l’arquitectura. A Anglaterra els exemples més significatius són el pont penjant sobre l’Avon, a Bristol (1836), obra d’I.K.Brunel, la cúpula de la rotonda del British Museum (1847), amb els nervis arrencant de terra, de Sudney Smirke, i el Crystal Palace (1851), de Joseph Paxton, que impulsà definitivament obres fetes en sèrie i la inclusió del vidre en les estructures metàl·liques. A França, Victor Louis construí la coberta del Théâtre-Français de París (1786) de ferro forjat, i Rouhault, l’hivernacle del Jardin Botanique de París (1833), que és la primera estructura consistent. Jules Saulnier, el 1871, aconseguí que el pes de l’edifici fos sostingut només per l’esquelet de ferro; aparegué, així, la idea del mur-cortina. En les construccions de l’Exposició Internacional de París del 1889, D.Dutert, F.Ch.Contamin i G.Eiffel portaren les possibilitats estructurals del ferro fins a les darreres conseqüències. Als EUA, James Bogardus, amb ferro colat, féu un gran nombre de construccions amb esquelet, a partir del 1848. Viollet-le-Duc redescobrí diverses tècniques de forja, ja en oblit, que feren servir després l’Arts and Crafts i el Modernisme. L’escultura moderna també ha incorporat la forja.

El ferro als Països Catalans

Jaciment i explotacions als Països Catalans

Les troballes més antigues de ferro als Països Catalans corresponen als poblats i les necròpolis hallstàttiques de les invasions indoeuropees, però, malgrat que aquella època és coneguda com a primera edat del ferro el metall utilitzat bàsicament fou encara el bronze. L’entrada forta de l’ús del ferro al món indígena fou resultat dels contactes amb els grecs i els feniciocartaginesos establerts a les colònies de l’Empordà i a Eivissa, on tota mena d’eines, d’armes i d’instruments de ferro foren normals des del primer moment (s. VII-VI aC). La primera civilització indígena que usà plenament el ferro fou la ibèrica a Catalunya i al País Valencià. La cultura talaiòtica de Mallorca i de Menorca s’incorporà a la metal·lúrgia del ferro a partir d’un moment incert (vers el s. VII aC). Hom en desconeix els centres d’explotació, però sovint en poblats ibèrics han estat trobats vestigis de petites foneries. L’instrumental de ferro ibèric és molt variat, mentre que el bronze ocupa un lloc molt secundari, fet que continuà durant el període romà.

Durant l’edat mitjana, hom extreia mineral de ferro arreu de la muntanya per al consum de la siderúrgia local farga, activa entre els segles XII i XVIII. Cap al 1780 les fargues del Ripollès, les més importants, ja s’alimentaven bàsicament amb mineral extret a Andorra, a l’Alta Cerdanya i, sobretot, als vessants del Canigó (Conflent-Vallespir). El 1793 hom desembarcà ferro basc i suec al port de Barcelona. Les necessitats urgents de les guerres carlines i la ruptura de proveïments de la Primera Guerra Mundial estimularen extraccions, que tot seguit eren abandonades, en no rendir (el mineral de les Ferreries, entre Palafolls i Malgrat, fou exportat abundosament només en 1914-18). Les tendències autàrquiques posteriors de les economies espanyola i francesa ja aprofitaren només uns quants jaciments, a les comarques d’Andorra (fins el 1928, a la vall de Ransol), el Pallars Sobirà (prop de Llavorsí), el Gironès (Celrà), l’Alcalatén (les Useres i Llucena) i, amb extraccions industrials, el Vallespir (mines Canigó), el Conflent i àdhuc la Fenolleda (Canigó, el Conflent).

El 1927 hom n’extragué unes 250.000 t (150.000 de limonita, 80.000 de siderita i només 20.000 d’oligist). La crisi de 1929-32 eliminà la petita siderúrgia conflentina (Rià), però sobrevisqué la mineria, que contribuïa a alimentar la gran siderúrgia francesa (de Lorena, en primer lloc), amb el parèntesi de la Segona Guerra Mundial (1939-44). Represa l’extracció (de 180.000 a 300.000 t, 150.000-250.000 de les quals al Conflent), assolí un màxim el 1960 (370.000 t, 320.000 de les quals al Conflent). El 1961 el Conflent, la comarca més sensible a les conjuntures, n’extragué 280.000 t (330.000 la Catalunya al nord de l’Albera), el 1962, 200.000, i pel febrer del 1963 pràcticament zero, davant la competència, a França mateix, dels minerals africans. Se salvaren dues mines: la conflentina de la Coma, a Vallestàvia, i la vallespirenca prop de torre de Vetera, a Cortsaví. El 1971 ja només restava la de Vetera, explotada per una filial de la indústria lionesa (Le Creusot): del setembre al desembre de 1969 n’exportà 20.000 t, 90.000 el 1970, 100.000 el 1971 i unes 110.000 el 1972. L’extracció de mineral en brut superà aquestes xifres en més d’un terç. Amb dificultats, aquest nivell s’ha mantingut, i el 1983, quan no restava oberta cap altra mina de ferro dels Països Catalans, de la de Vetera hom n’extragué 103.000 t. En canvi, la siderúrgia de primera transformació en metall és pràcticament inexistent als Països Catalans, si exceptuem els alts forns del Port de Sagunt, bé que reduïda la seva activitat arran de la reconversió industrial iniciada el 1979.

El ferro en les arts decoratives catalanes

En les arts decoratives catalanes el ferro forjat tingué una gran importància gràcies a les manufactures de les valls pirinenques: dins l’art romànic ja són nombrosos els reforços i els ornaments de portes (Covet, Serrallonga, Planès de Rigard), forrellats, reixes (Cardona), així com brasers, potser posteriors (museu de Vic i de Lleida). Més tard, la forja fou idònia per a fer les reixes treballades i esveltes pròpies del gòtic florit (n’hi ha bones mostres a les diverses catedrals catalanes) o els preciosismes del Renaixement de caire plateresc o del barroc. Al segle XVII apareixen els primers balcons, element que adquirí una gran importància dins les arts del ferro. Malgrat tot, les formes d’origen medieval perduraren en l’art popular, i tota mena d’estris de ferro són de difícil datació (la col·lecció més important és la d’El Cau Ferrat, de Sitges).

Al segle XIX el ferro esdevingué progressivament un element important, ja no solament decoratiu, sinó constructiu, en l’arquitectura; a part les obres íntegrament fetes amb ferro o amb ferro colat —monument barceloní a Galceran Marquet (1849-51), obra de Francesc-Daniel Molina, i a Colom (1886-88), obra de Gaietà Buïgas—, són nombrosos els bastiments d’estructura de ferro, sovint sense revestir, com alguns passatges (el barceloní del Crèdit) o, sobretot, els mercat. Com a element decoratiu, el Modernisme reivindicà el ferro forjat, com reivindicava també altres arts populars catalanes, i els ferrers a les ordres de Gaudí, Domènech i Montaner i Puig i Cadafalch crearen noves i fantasioses formes de reixes, de portes i de fanals; entretant el ferro colat s’havia imposat en fanals públics, i fins i tot en escultures decoratives per a fonts, etc. El definitiu ennobliment del ferro fou fet pels escultors Pau Gargallo i Juli González, en crear noves tècniques de treball i en incorporar-lo a l’art d’avantguarda.