Denominació i tipus de ciments

De manera més restringida, hom aplica aquesta denominació als ciments emprats en construcció, o ciments calcaris. Aquests són materials en pols, constituïts fonamentalment per composts de calci, els quals, amassats amb aigua, donen pastes plàstiques (pasta de ciment) que permeten l’adheriment adequat de pedres, rajoles, etc. En la pasta de ciment es produeixen transformacions químiques entre els components del ciment i l’aigua de pastament, a conseqüència de les quals el material adquireix rigidesa i resistència mecànica creixents. Aquestes transformacions són produïdes durant la presa del ciment (pèrdua de la plasticitat de la massa i augment lent de la seva rigidesa) i l'enduriment posterior (augment gradual de resistència mecànica del material rígid).

Vessament de ciment en una obra

© Fototeca.cat-Corel

Els ciments emprats en construcció es poden prendre i endurir sota l’aigua (ciment hidràulic ). Amb els ciments hom fabrica morter (amb sorra de granulometria adient i pasta de ciment en la proporció adequada) i formigó (amb sorra, pasta de ciment, grava menuda, grava i fins i tot pedres). El ciment de més importància pràctica és l’anomenat ciment pòrtland , la fabricació del qual s’inicià a mitjan segle XIX a Anglaterra. El seu nom prové de la semblança observada entre el ciment pres i la pedra natural de la localitat anglesa de Portland, i resulta de moldre conjuntament el clinker de pòrtland i una certa quantitat de sulfat de calci natural, el qual regula la presa. El clinker és produït en forns rotatoris o verticals, escalfant fins a fusió parcial una mescla de materials argilosos i calcaris de gran finor, dosificats adequadament. La temperatura de clinkerització és de 1.400-1.500°C. El clinker de pòrtland no és un material homogeni, sinó que és compost de diverses fases, les més abundants constituïdes per silicat dicàlcic i per silicat tricàlcic i, en menor proporció, una fase d’aluminat tricàlcic i una de composició propera a la del ferrit aluminat tetracàlcic; a més, pot haver-hi una certa proporció de fase vítria. Mitjançant la regulació de les proporcions d’aquestes fases hom obté diverses classes de ciment pòrtland amb característiques especials, tals com baixa calor d’hidratació, enduriment ràpid, resistència a l’agressió provocada per les aigües selenitoses, etc.

Els ciments de baixa calor d’hidratació són molt útils en la construcció de rescloses, en les quals intervenen grans masses de formigó; els d’altes resistències inicials permeten una rapidesa de treball més gran. Altres tipus de ciments hidràulics, obtinguts molent conjuntament el clinker de pòrtland i un altre producte capaç d’intervenir activament en les propietats del ciment, són el ciment siderúrgic i el ciment putzolànic, en els quals intervenen, respectivament, l’escòria granulada d’alt forn en estat vitri, amb un contingut d’òxid de calci menor que el pòrtland i la putzolana. Pertanyen als ciments siderúrgics els anomenats pòrtland siderúrgic, pòrtland d’alt forn i pòrtland siderúrgic-clinker, en els quals la proporció d’escòria és creixent en l’ordre indicat. Com que l’escòria no sol contenir compost de basicitat alta ni de calor d’hidratació elevada, la hidratació dels ciments siderúrgics acostuma a produir un despreniment de calor petit i una proporció limitada de calç lliure, la qual cosa redueix els riscs d’atac per l’aigua de mar i per les aigües selenitoses.

Els ciments putzolànics contenen putzolana natural o artificial. A causa de la reacció entre la putzolana i la calç, els ciments putzolànics presos contenen una proporció mínima de calç lliure, la qual cosa pot explicar llur major resistència general als agents agressius naturals i llur ús en els ports. El fet de tenir una calor d’hidratació més petita en determina l’ús en grans masses de formigó. La presència de la putzolana fa minvar la resistència a curt termini, bé que la resistència final sigui alta.

De natura molt diferent dels ciments esmentats és el ciment aluminós , obtingut, generalment, per fusió de mescles formades per un material calcari i bauxita i constituït fonamentalment per aluminats, el més important dels quals és l’aluminat monocàlcic. Aquest ciment confereix als formigons una resistència mecànica elevada ja al cap de poques hores de la presa i una resistència química notable a l’acció agressiva dels sulfats. Els ciments naturals, de resistències mecàniques inferiors a les dels altres tipus esmentats, resulten de la cocció de mescles naturals de matèries calcàries i argiloses, a una temperatura que pot ésser inferior a la requerida per a la clinkerització. En relació amb el temps de presa hom divideix aquests ciments en ciments lents i ciments ràpids. En alguns països són fabricats altres tipus de ciments, per exemple, els anomenats mixts, a base de ciment pòrtland i additius més o menys inerts.

La indústria del ciment

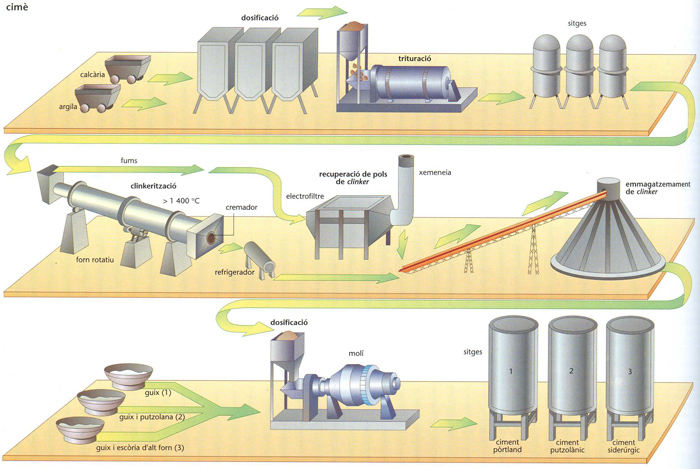

Procés de fabricació del ciment

© Fototeca.cat

La indústria dels ciment ha experimentat un fort creixement, i el seu índex de producció i consum constitueix, juntament amb el del carbó, l’acer i l’energia elèctrica, un indici notablement aproximat del potencial econòmic d’un país. Aquesta expansió ha estat vinculada a la diversificació creixent de la indústria (preparació de formigó, bigues armades, fibrociment, pretesats, etc) i a l’aparició dels prefabricats, que ha augmentat les possibilitats de substitució d’altres materials. Pel fet que el preu del ciment és relativament baix respecte al seu pes, en l’establiment de les factories té un paper predominant la proximitat dels centres de consum, per tal d’evitar els excessius costs de transport, que hom tendeix a fer en cisternes o contenidors i per conducció pneumàtica in situ.

El 1953 la producció mundial fou de 180 milions de tones i l’increment ha estat incessant fins aquests darrers anys. El fet que la producció dels països industrialitzats hagi experimentat una caiguda el 1983 i que vagin apareixent nous productors, cal atribuir-lo a la bona conjuntura dels períodes de reconstruccions postbèl·liques (Segona Guerra Mundial i guerra de Corea, important en l’economia estratègica), i a la crisi estructural de l’economia occidental, ja latent, però desencadenada pels preus del petroli i agreujada pels d’altres primeres matèries. I és que la demanda de ciment no és tan constant com la d’altres productes bàsics, car sol dependre principalment de tres sectors: el de la infraestructura d’obres públiques, que sol dependre dels estats i s’accentua quan aquests preveuen o volen impulsar un creixement ràpid; el de l’habitatge i els equipaments, que, un cop resoltes les necessitats primàries, solen anar lligats amb l’expansió demogràfica i econòmica; i el del turisme i l’estiueig que depèn, tant com de l’oferta pròpia, de la prosperitat aliena.

En l’època actual, doncs, el consum de ciment és indicador, més que de nivell econòmic, de dinàmica expansiva. Àsia, la part del món que avui produeix més ciment, no passava de l’11% el 1953 però el 1980 ja representava el 32% i un terç del total el 1983. La Xina, que ocupava el vuitè lloc del món el 1953, ha escalat el segon el 1982 i n'ha desplaçat el Japó, que l’ocupava des del 1975. L’Índia ocupa el vuitè lloc, quan havia davallat al dotzè el 1975. I la república de Corea, que iniciava la producció el 1954, ja ocupa el desè lloc. Els estats d’Àsia productors de ciment són, doncs, bàsicament els de l’Extrem Orient (Xina, Japó, República de Corea, Taiwan); només aquests quatre concentren el 23,8% de la producció mundial. Europa havia ocupat el primer lloc fins el 1979, però la seva participació ha anat minvant: de més del 34% el 1953 al 31,9% el 1980, participació que aproximadament es manté. La participació dels diferents estats europeus ha canviat considerablement. La producció dels dotze membres actuals del Mercat Comú, que el 1953 representava el 28% del total mundial, el 1983 representava el 17,9%. Els membres més destacats eren, l’any 1983, la RF d’Alemanya (cinquè lloc del món), Espanya (sisè lloc), Itàlia (setè lloc), i França (novè lloc). El COMECON, amb un bon nivell com en totes les indústries pesants, no té en canvi cap membre entre els dotze primers, llevat el cas excepcional de l’URSS, primera del món del 1964 ençà. La seva participació en la producció mundial s’ha mantingut amb poques alteracions al 14,4% (1980). L’Amèrica del Nord i Central ocupen el quart lloc, amb una participació més declinant que l’europea (10% el 1983). I això, malgrat un increment de la participació centreamericana, especialment de Mèxic. Però el Canadà ha desaparegut entre els grans productors, i els EUA, que havien ocupat el primer lloc mundial fins el 1963, el 1983 aportaven a la producció mundial un modest 7%.

La producció mundial per habitant, fou d’uns 191 kg el 1983, un terç dels que hom considera necessaris en un país industrialitzat. Això fa suposar que, al marge de conjuntures ocasionals i de la resistència dels estocs, els exportadors actuals s’han de situar més aviat a països mediterranis (Grècia, Espanya), a l’Extrem Orient (Taiwan, Japó) i, en el COMECON (l’Alemanya Democràtica i Txecoslovàquia), tots els quals ultrapassaren (1983) els 670 kg/h. I els importadors, a més d’estats amb producció escassa, són actualment les potències anglosaxones (EUA, Gran Bretanya i altres de colonització britànica) i estats llatinoamericans (Brasil, Mèxic).

La localització de la indústria del ciment als Països Catalans és estretament lligada a l’existència de calcàries (massissos calcaris cretacis de Garraf, Montcada, Santa Creu d’Olorda, Bunyol, etc, o devonians, com a Castellar de N'Hug) i de margues, que en constitueixen les primeres matèries bàsiques, a les exigències de combustible (llenya, carbó, fueloil, gas natural) i a la proximitat dels grans centres de consum. El ciment natural (que actualment ha perdut importància) es produeix, amb l’excepció d’alguns nuclis importants (Vallcarca, els Monjos), en instal·lacions petites molt disperses: faixa de calcàries margoses de l’Alt Berguedà i el Ripollès, Girona i rodalia, Calaf (Anoia), Claverol i la Pobla de Segur (Pallars Jussà), Organyà (Alt Urgell), Cervera (Segarra), Felanitx i Llucmajor (Mallorca), Xest (Foia de Bunyol), etc. L’any 1959 la producció total de ciment natural a Catalunya fou de 380.000 t; l’any 1965, de 98.088.

La fabricació de ciment artificial pòrtland a Catalunya s’inicià a Campins (Vallès Oriental) vers el 1855, any que hom en produí 45 t diàries. Ja amb caràcter industrial, el 1905 s’establí a la Pobla de Lillet (Berguedà) una fàbrica de la companyia Asland, clausurada el 1975. Fins el 1926 foren creades sis noves fàbriques: les de Vallcarca (1913), Montcada (1917), Sant Just Desvern (1921) —traslladada l’any 1970 a Sant Feliu de Llobregat—, Bunyol (1922), els Monjos (Alt Penedès) i la de Vilanova i la Geltrú (1926), especialitzada en ciment blanc. Aquell any la producció catalana total assolí unes 300.000 t. Són posteriors les fàbriques de Sant Vicent del Raspeig (Alacantí) (1927) i Sant Vicenç dels Horts (1928).

La política d’obres públiques de la Dictadura afavorí el desenvolupament de la indústria del ciment; durant la Segona República es produí una crisi de superproducció. Després de la Guerra Civil de 1936-39 hom creà les fàbriques de Burjassot (1941) i Benaixeve (1944). De tota manera, fins el 1950 les dificultats d’equipament frenaren l’expansió de la indústria. Aquell any hom creà al Pallars Jussà la fàbrica de Xerallo (Sarroca de Bellera), destinada a fornir de ciment les obres hidroelèctriques de la Noguera Ribagorçana (clausurada el 1973); al País Valencià, la del Port de Sagunt (amb producció de ciment d’alts forns, lligada a la siderúrgia local) començà a funcionar l’any 1951, la de Dénia, el 1956, i la de Riba-roja de Túria, el 1958. La petita fàbrica de Benifallet (Baix Ebre) fou creada el 1959. El 1960 la producció de ciment pòrtland fou de 866.615 t a Catalunya i de 781.111 t al País Valencià. Durant el decenni següent, l’acceleració del ritme d’urbanització, les noves construccions turístiques i les obres públiques provocaren un augment brusc del consum de ciment, que ultrapassà la capacitat de producció de les fàbriques de l’Estat espanyol; el capital estranger (anglès i italià) acudí al finançament de la indústria del ciment catalana. En aquests anys hom construí a Catalunya les fàbriques de Fígols (Berguedà) (1962), Vallirana (Baix Llobregat) (1965) i Alcanar (Montsià) (1966). A Mallorca hi ha una fàbrica a Lloseta (1966). Cal destacar de la distribució de les fàbriques la forta concentració al voltant de Barcelona i de València, cada cop amb més independència de les matèries primeres d’ençà que hom se serveix de l’energia elèctrica, i la situació ran de mar de les fàbriques destinades a l’exportació, notable tant a Catalunya com al País Valencià.

A Catalunya cal destacar, però, el pes del massís de Garraf, que forneix de pedra les fàbriques més importants: a la marina, les dues de Vallcarca (la segona, del 1965), el forniment de pedra a la de Montcada i Reixac, i la de Vilanova i la Geltrú. A l’interior, les dels Monjos, Vallirana i Sant Vicenç dels Horts. I la manca total de fàbriques a la meitat nord de Catalunya (llevat de la de Fígols a Cercs), incloses la Franja de Ponent, Andorra i la Catalunya del Nord. Tres grups financers es destaquen en la indústria del ciment dels Països Catalans: Asland, de Barcelona, Valenciana de Ciments, propietària de les fàbriques de Sant Vicent del Raspeig i de Bunyol, i Fradera. Aquests grups han aconseguit la desaparició del ciment natural als Països Catalans, exportar percentatges de la producció no inferiors a l’11% (1970), superats després malgrat la crisi general, i assolir un nivell de consum superior a la mitjana de la CEE, i dels més elevats a les Balears (demanda turística).