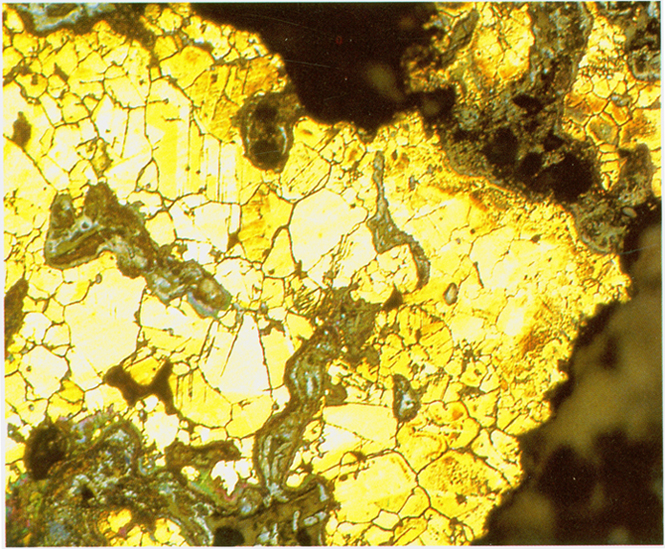

Metal·lografia d'una barreta de bronze (200 augments) del pic dels Corbs, Sagunt, ~1000-750 aC.

S.R.

El coure, el bronze, el ferro i l'acer són els materials sobre els quals ha estat fonamentat el progrés metal·lúrgic de nombroses societats al llarg de la història. La seva importància econòmica i estratègica alçà i arruïnà imperis del món antic, i forçà l'obertura de noves rutes al comerç a través de les quals circularen primeres matèries i objectes manufacturats procedents de llunyanes regions. Tant aleshores com ara, la producció i l'ús de metalls resultava un bon indicador de la riquesa i la puixança de les nacions.

El coure fou el primer metall d'interès industrial que es va extreure dels minerals, pel fet que l'última reacció química reductora que en aquest cas té lloc al forn —la transformació de l'òxid en metall— està regida per unes condicions termoquímiques que podien aconseguir-se fàcilment amb els senzills mitjans a l'abast dels ceramistes del Calcolític i dels de la primera edat del bronze. Una cassola o escudella de l'aixovar domèstic, una certa quantitat de mineral amb poca ganga mesclat amb carbó d'ascla, i un bon corrent d'aire per tal que la cambra de combustió assolisca la temperatura de transformació (uns 800°C) era tot el que calia. Així ho demostren les troballes espanyoles més antigues en jaciments com Almizaraque i Los Millares (Almeria), datades al voltant del 2500 aC. Passat força temps aparegueren —i no de manera generalitzada a tota la Península— altres forns més complexos i de major cabuda (forn de vaixell, de xemeneia, entre d'altres), els quals, mitjançant l'addició de fundents (sorra silícica, calcàries o minerals de ferro, segons els casos), permetien un millor aprofitament de les menes i l'obtenció d'una major quantitat de metall per fornada.

Aquest coure de primera fosa era refós més tard en gresols —amb la qual cosa es refinava i perdia impureses dissoltes— i vessat als motlles per a fabricar ferramentes i utensilis (destrals, punyals, punxons, serres i d'altres). Ben aviat, els metal·lúrgics s'adonaren que l'aram tou, dúctil i mal·leable s'enfortia quan es martellejava; nasqué així la forja en fred. Aquest tractament mecànic tenia les seves limitacions, puix que al mateix temps que enduria el metall el feia també més fràgil i menys tenaç. Cercant solucions a aquest problema, es va comprovar que escalfant en la fornal la peça forjada perdia l'acritud i recuperava una bona part de les seves qualitats mecàniques inicials. Es completava així el cicle dels procediments tèrmics i mecànics de manufactura, l'adequada combinació dels quals fou la mare de l'art del ferrer.

El pas de la metal·lúrgia del coure a la dels aliatges que tenien com a base el mateix coure (com ara el bronze) va ser conseqüència de la recerca de nous materials. Des d'un punt de vista cronològic, els primers aliatges es feren amb l'arsènic i l'antimoni (bronzes arsenicals i antimoniats), ja en època calcolítica. Les investigacions més recents indiquen, però, que aquests bronzes primerencs no foren el fruit d'un aliatge deliberat sinó més aviat fortuït, degut a la composició natural dels minerals emprats (abunden les mineralitzacions de coure que presenten un fort polimetal·lisme). El cert és que el bronze arsenical no va progressar, potser perquè aleshores no fou considerat com un vertader aliatge amb avantatges reals respecte del coure suposadament no aliat.

El bronze estannífer sí que va significar, en canvi, un important avenç en la tecnologia del metall de l'edat del bronze. A la Península, sempre més retardada en qüestions de metal·lúrgia primitiva, els bronzes més antics associats a contextos arqueològics clars són, per ara, d'una fase proto-Cogotas, datable a l'entorn del 1600-1500 aC (Loma del Lomo, Guadalajara i Vall del Manzanares, Madrid). Dos són els avantatges bàsics de la lliga coure-estany: l'obtenció d'un metall més dur que el coure o el bronze arsenical i un descens significatiu del punt de fosa, la qual cosa facilitava la feina del fonedor (el coure fon a 1 083°C, mentre que un bronze amb un 10% d'estany té un interval de fosa d'entre 1 020°C i 850°C). Les propietats mecàniques del bronze són, a més, molt diverses segons la quantitat d'estany i de treball de forja i farga aplicats: els bronzes pobres (amb menys del 8% d'estany) es deixen treballar amb la mateixa facilitat que el coure; els que contenen entre el 8 i el 12% d'estany són bronzes durs, forjables en fred, puix que en calent el metall es pot trencar; finalment, per sobre del 14% d'estany, els bronzes es fan més i més durs i fràgils, a causa de la formació d'un component estructural d'extrema duresa (fase Δ). L'aliatge ternari de coure, estany i plom, el bronze plomat, és una nova lliga que sovintejà des de ben avançat el bronze final peninsular. Les seves qualitats mecàniques són, en general, pitjors que les del bronze estannífer, però fon més fàcilment i permet reproduir amb més detall les peces emmotllades de disseny complicat.

Forn de refosa de bronze de l'Illa d'en Reixac, Ullastret, ~425-380 aC.

CIAG

El bronze s'obtenia mitjançant dos procediments: el primer, a partir de la fosa en forn d'una barreja de minerals de coure i d'estany; el segon, fonent en un gresol coure i estany metàl·lics. La primera fou la pràctica usual als períodes més antics (encara que va sobreviure fins temps històrics en nombroses regions), la qual cosa explica, en una bona part, la gran manca de control sobre les composicions dels metalls d'aleshores detectada per l'analítica. Per a aconseguir l'estany es van haver de resoldre satisfactòriament els problemes que comportava la reducció de la cassiterita (l'òxid d'estany), tot millorant el forn: calia una temperatura d'uns 1 100°C (el rendiment és pobre per sota els 1 000°C) i una atmosfera reductora molt estricta, que requeria un major consum de carbó per unitat de pes de mineral. Aquestes millores havien de fer possible més endavant la metal·lúrgia del ferro.

Tot i que els minerals de ferro eren abundantíssims en la natura —molt més que els de coure, estany i plom—, el ferro fou l'últim metall industrial emprat pels metal·lúrgics de l'antiguitat. L'obtenció de ferro a partir dels seus òxids no es va poder assolir fins que la tecnologia del forn de l'edat del bronze no va arribar a un alt grau de desenvolupament. De fet, és molt probable que les primeres masses de ferro esponjós s'obtinguessen com a escòria del forn de producció de coure quan en el procés s'utilitzaven fundents ferruginosos. Aquesta nova tecnologia va arribar a la Península Ibèrica de mans dels colonitzadors fenicis, durant el segle VIII aC, i poc més tard dels grecs, i arrelà ràpidament al territori ibero-turdetà, més sensible a les influències orientalitzants.

El primitiu forn d'extreure ferro (forn baix) tenia una certa similitud externa amb el del coure. La temperatura a la cambra de combustió era d'uns 1 200°C (propera al límit aconseguible cremant carbó de llenya), gràcies a l'adequada ventilació que permetien les manxes i les toveres. A aquesta temperatura i en una atmosfera fortament reductora de gas pobre (monòxid de carboni), els òxids de ferro proporcionen ferro metàl·lic. Però el metall així obtingut apareix en estat sòlid, puix que la seva temperatura de fosa és de 1 536°C, molt més alta que la del forn. S'obtenia, doncs, una massa esponjosa de ferro quasi pur (verge o dolç) i una gran quantitat d'escòria, que s'havia de depurar de seguida mitjançant un procés de vigorosa forja en calent. Finalment, s'aconseguia una barra o lingot de ferro d'uns pocs quilograms de pes. El mètode és en tol semblant al de la tradicional farga catalana, en ús fins fa poc temps.

Els primers ferrers s'adonaren aviat que el nou metall es comportava de manera radicalment contrària al bronze quan estava sotmès a les operacions de forja, i guanyava en duresa i flexibilitat sota els efectes del martelleig i dels tractaments tèrmics. En efecte, el ferro verge (relativament tou i deformable) és capaç de dissoldre carboni, prenent-lo de les brases de la fornal, i es converteix en un acer. Petites concentracions d'aquest element en dissolució sòlida (entre 0'008 i 0'80%) formen un component dur, la perlita, quan l'acer forjat al roig es deixa refredar a temperatura ambient (acer normalitzat). Però si ha estat escalfat fins uns 900°C (roig cirera) i es refreda bruscament en aigua, oli o altres líquids, es forma martensita, que li confereix una gran duresa, elasticitat i fragilitat (acer trempat). Aquesta darrera característica pot ser corregida mitjançant un procediment d'ablaniment o recuita (acer revingut), rescalfant la peça durant un cert temps al roig naixent i deixant-la refredar-se lentament després a temperatura ambient. L'acer que s'obté així és dur, tenaç i resistent.

L'enorme complexitat del diagrama de fases ferro-carboni i les seves possibilitats per a produir distintes qualitats d'acer no han estat investigades totalment fins a èpoques recents. Així, per exemple, són escassíssimes les espases d'acer trempat, fins i tot d'època romana, ja que aquest tractament no va ser usual fins a l'edat mitjana. En l'estudi metal·logràfic dels objectes més antics s'aprecia que els primers ferrers tenien grans problemes per a carburar de manera uniforme el ferro dolç i no tots coneixien el trempat, però practicaven sistemàticament el normalitzat. Els instruments tallants o contundents —ganivets, tisores, espases, destrals, entre d'altres— es feien forjant una barra de ferro dolç a base d'enclusa i martell, carburant-lo a poc a poc; les espases i els punyals celtibèrics van ser fabricats majoritàriament amb aquesta tècnica. Més tard s'emprà l'apilament, un mètode que consisteix a soldar per martelleig unes quantes làmines o barretes, alternant el ferro dolç i l'acer; les falcatae ibèriques i les espases romanes estan fetes amb aquest procediment, el màxim exponent del qual és el famós acer trempat de Damasc. A la fi de l'edat mitjana es va introduir a Europa l'alt forn siderúrgic (inventat pels xinesos molts segles abans), que permetia la producció de ferro fos i, amb aquest, d'objectes de ferro colat.