Metalls i metal·lúrgia

Des de fa milers d’anys, l’extracció i l’elaboració dels metalls han estat activitats de gran rellevància per al desenvolupament de les civilitzacions i per a la vida quotidiana de les diferents comunitats. Ja ha passat molt de temps des que els éssers humans començaren a recollir certes “pedres lluents” i a escalfar-les al foc per obtenir-ne els metalls que contenien. Tot i això, de fet, es pot afirmar que el procediment d’extracció s’ha modificat relativament poc. El sector tecnològic que s’encarrega de separar els metalls de les seves menes, com també de les successives etapes d’elaboració, s’anomena metal·lúrgia.

Però, quines són les característiques que ha de tenir una substància per a ser considerada un metall? Abans, ens hem referit a la lluentor, però no és suficient. Els metalls es caracteritzen, a més de la lluentor, per certes propietats físiques com la ductilitat, la mal·leabilitat i la capacitat de conducció de la calor i l’electricitat. La mal·leabilitat, que podríem definir, encara que amb una mica d’humor, com a “martellabilitat”, ja que el llatí malleus significa ‘martell’, és la propietat que té el metall de reduir-se en làmines molt primes, com succeeix amb l’or.

Les menes

A la natura, els metalls rarament es presenten en la seva forma pura, sinó que sovint apareixen combinats amb altres elements constituint compostos. Són casos a part l’or, el platí i, de vegades, el coure. Normalment, però, els metalls estan “atrapats” en les molècules de les menes metal·líferes.

Entenem per mena el mineral o l’associació de minerals que representa la primera matèria per a l’extracció d’un metall. Hi ha una gran varietat de menes, que pertanyen a categories diverses. Una categoria important és, per exemple, la dels òxids, com la bauxita, que és un òxid d’alumini, o l’hematites, que és un òxid de ferro. Però també existeixen menes metal·líferes constituïdes per sulfurs, com la galena, que és un sulfur de plom, o per carbonats, com la siderita, que és un carbonat de ferro.

Per a obtenir metalls en quantitats adequades a la producció industrial, de primer cal trobar les menes metal·líferes, extreure-les i separar-les de les escòries i les impureses que les acompanyen, que reben el nom de ganga (vegeu “Els recursos minerals”).

Un cop tenim la mena neta (sense ganga), només hem fet la meitat del procés, perquè encara ens falta separar-ne el metall. Posem per cas que la mena sigui un òxid, és a dir, un compost en què el metall es combina amb l’oxigen. Per a assolir l’objectiu que ens hem fixat, ens caldrà trobar una substància àvida de l’oxigen de la mena, de manera que el metall se n’alliberi i quedi lliure. La substància que es fa servir normalment en aquests casos és el carbó. Efectivament, a temperatures superiors a 1 000°C, el metall es fon, mentre que el carboni, aportat pel carbó, es combina amb l’oxigen del mineral. Posteriorment, en refredar-se, el metall es mostra amb l’aparença metàl·lica típica de la seva forma reduïda, o sigui, no oxidada.

També es coneixen altres mètodes per a separar els metalls de les menes. Podem recordar la tècnica de la deposició electrolítica (vegeu “Àtoms, molècules i compostos”), o bé la de la calcinació dels sulfurs, amb formacions d’òxids que es van reduint successivament.

Però ara només ens referirem a la reducció que s’obté per mitjà del carbó, o coc metal·lúrgic, ja que es tracta de la tècnica més important adoptada per les indústries del sector, les quals s’encarreguen d’extreure els metalls de la mena i de treballar-los, en estat pur o en aliatges, fins a obtenir els productes acabats.

Metalls i aliatges

En el llenguatge de la tecnologia, com en la parla corrent, el terme ‘metall’ no designa només el metall pur. De fet, anomenem metalls els materials que presenten determinades característiques físiques com la duresa i la resistència al trencament per xoc (resiliència) i a la tracció; característiques mecàniques com la tenacitat, la ductilitat i la mal·leabilitat, i també quan es tracta d’un material bon conductor i que resisteix bé a la corrosió i a l’oxidació. Aquesta precisió és molt important, ja que la major part dels productes metàl·lics que coneixem no estan compostos de metall pur, sinó de mescles de dos o més metalls en presència d’altres elements. Aquestes mescles, que tenen l’aspecte i les propietats dels metalls, reben el nom d’aliatges metàl·lics o, simplement, aliatges. En funció del tipus i la quantitat dels seus components, un aliatge adquireix característiques diferents de les dels metalls originaris, ja siguin físiques, mecàniques o químiques. En resum, cada aliatge “s’especialitza” en alguna de les propietats dels metalls, millorant-la o modificant-la. Per exemple, l’aliatge de ferro amb carboni (en un percentatge del 2-6%) anomenat ferro colat o fosa, amb què es fabriquen els termosifons, les cassoles i molts altres objectes, presenta una duresa superior a la del ferro pur. L’aliatge de coure amb zinc, que coneixem amb el nom de llautó, presenta propietats mecàniques superiors a les dels metalls que el componen i resulta idoni per a la fabricació de trompetes i altres instruments de vent, anomenats també instruments “de metall”.

El coure, el bronze i la descoberta dels metalls

El primer metall que es va descobrir i treballar va ser el coure. Això va succeir el IV mil·lenni aC en algunes regions d’Anatòlia i de Mesopotàmia. Després, es va estendre per l’Àsia occidental i Egipte.

No sabem com va tenir lloc aquesta descoberta, però podem aventurar una escena versemblant. Un grup d’éssers humans d’aquell temps troba una pedra estranya, lluent i rogenca, entre les roques. És un tros de coure pur, però per a ells es tracta d’una pedra desconeguda, que no han vist mai. El tros de coure passa de mà en mà, fins que un membre del grup, més curiós que els altres, li dóna un cop, dos cops, molts cops, amb una pedra més gran. Però el tros de coure no es trenca pas, ni tan sols s’esmicola. Tan sols s’aplana i els caires es fan punxeguts. Ben aviat aquells homes descobreixen que amb el coure es poden fabricar estris que duren, perquè, si els caires es deformen amb l’ús, només cal tornar-los a picar.

Podem imaginar que la descoberta del coure s’esdevingués més o menys d’aquesta manera. Però segurament els éssers humans van descobrir els metalls per altres vies. El coure pur és més aviat rar i, tanmateix, s’han trobat molts estris de coure que es remunten a més de 3 000 anys aC. Per tant, tornem enrere en el temps, fins on hem començat, a Mesopotàmia. Un grup ha encès un foc de llenya sobre un munt de pedres. Entre les pedres s’amaga un mineral que conté coure. Per efecte del foc, el coure, que s’ha desprès del mineral, es fon, s’escola per les pedres i, en refredar-se, adquireix el color vermell i lluent propi del metall. Algú dedueix que el coure s’amaga en algunes pedres i que la calor el fon. Després, les aplicacions se succeeixen, i es fusionen els trossos metàl·lics, que es treballen en calent. Així s’originen les primeres operacions de forja. S’inicia la recerca dels minerals i la pràctica de la fosa.

L’argent i l’or, que es troben en estat pur, també es fonien i es treballaven. Però, cap al 3000 aC, va tenir lloc un punt d’inflexió important quan en fondre’s, potser casualment, menes de coure i d’estany es va obtenir un nou metall, un aliatge més dur que el coure: el bronze.

El treball del coure i del bronze va ser tan important i estès en les cultures que es van desenvolupar entre els mil·lennis IV i II aC, que el període de pas de la prehistòria a la història pren tradicionalment els noms dels dos metalls, i es parla de l’edat del coure i de l’edat del bronze, com també es parla de l’edat del ferro per a designar el període successiu, que es caracteritza pel treball del ferro, un metall encara més dur que els anteriors (vegeu “Inicis del treball del ferro”).

Fusió, colada i refredament

Per a obtenir un aliatge és necessari fondre els diversos metalls i mesclar-los en les proporcions adequades. La fusió té lloc en uns forns especials, a temperatures molt altes, i es fan servir substàncies reductores. Posteriorment, en refredar-se, l’aliatge adquireix l’estructura pròpia dels metalls. La colada consisteix a abocar el metall fos, incandescent i a una temperatura molt alta, en els motlles que tenen la forma que es vol donar a la peça. És una operació que ens remet a la imatge de la lava volcànica, roent i fluida, que vessa del cràter. De fet, no som nosaltres els primers a relacionar els volcans amb la metal·lúrgia. Ja els antics romans havien assignat a Vulcà, el déu mitològic del foc, la funció de gran forjador i ferrer dels déus.

Però tornem a la colada, a la massa fosa de qualsevol metall o aliatge. El metall que s’ha fos en els forns es diposita i es transporta en recipients metàl·lics, revestits interiorment d’un material refractari, que s’anomenen culleres. Des de les culleres, el metall passa als motlles, que també solen ser de material refractari. Aquest tipus de colada s’anomena de terra o de sorra. Però hi ha casos en què el metall fos s’aboca en motlles de metall; llavors, es tracta de la colada de petxina. Un cop el motlle ha estat omplert amb el metall fos, comença la fase del refredament, durant la qual el metall se solidifica i dóna lloc a l’anomenada peça emmotllada. Al llarg del procés de refredament, disminueixen els nivells de solubilitat entre els diversos components de l’aliatge, cosa que obliga a enllestir durant aquesta fase totes les operacions i els tractaments destinats a modificar l’estructura de l’aliatge o a impedir-ne les alteracions.

El més conegut dels tractaments tèrmics és el tremp, per mitjà del qual s’augmenten les propietats de l’aliatge, principalment la duresa. El tremp, que ja era conegut pels ferrers de l’antiguitat, consisteix a escalfar la peça a una temperatura elevada, superior a la del canvi d’estat, i sotmetre-la a un refredament brusc. D’aquesta manera, l’aliatge no experimenta cap transformació. Però el refredament instantani també es pot aplicar directament al metall emmotllat amb l’objectiu anàleg de millorar les propietats mecàniques de la mescla. Aquest tractament rep el nom d’envelliment. És aplicat sobretot als aliatges d’alumini i als acers dolços i extradolços. L’envelliment també pot produir-se de manera natural, a temperatura ambient.

La colada i el refredament, que hem descrit a grans trets, són dos procediments aptes per a tot tipus d’aliatge i, per tant, són característics de la indústria metal·lúrgica en el seu conjunt. Ara, però, el que ens interessa és tenir una visió general de les diverses indústries metal·lúrgiques, la més important de les quals és sens dubte la indústria siderúrgica, que tractarem tot seguit.

La indústria siderúrgica

La indústria siderúrgica s’encarrega de la producció d’aliatges formats de ferro i carboni, com l’acer i el ferro colat o fosa. La raó per la qual aquests aliatges són més útils que el metall originari és ben senzilla, ja que el ferro en estat pur és molt mal·leable, com sol passar amb els metalls purs —per això s’anomena ferro dolç—; en canvi, els aliatges de ferro i carboni són molt durs. La fosa és un aliatge de ferro i carboni en què el carboni és present en proporcions que varien de l’1,9% al 6,5%. L’acer també és un aliatge de ferro i carboni, però la proporció del carboni és sempre inferior a l’1,9%. Aquesta diferència fa que l’acer resulti més mal·leable que la fosa. De fet, l’acer es produeix a partir de la fosa, de la qual se sostreu la quantitat de carboni que marca la diferència.

El forn alt i la fosa

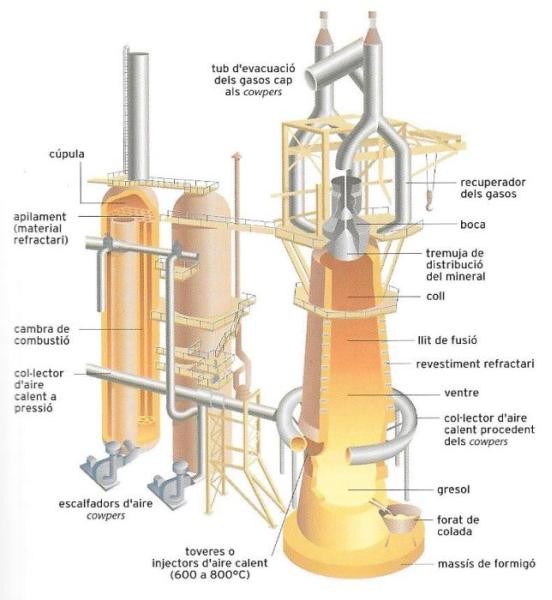

Esquema d’un forn alt, amb indicació de les parts principals. El cup, fet d’acer i revestit interiorment amb material refractari, és carregat per la boca amb capes alternades de coc i òxids de ferro, a més del fundent i altres matèries. En injectar aire calent per les toveres té lloc la combustió del coc, i els gasos que pugen pel forn travessen la càrrega i redueixen els òxids de ferro. La fosa s’escola pel forat de la colada. Els gasos es recondueixen cap als cowpers o sistema recuperador de calor, que escalfa l’aire abans d’introduir-lo al forn alt a través de les toveres (injectors d’aire calent).

ECSA

El forn alt és una estructura d’una alçada equivalent a la d’una casa de vuit pisos. Té l’aspecte d’una torre amb panxa, formada per dos troncs de con superposats i units per les bases, i construïda amb material refractari. Fa servir tres tipus de material com a combustible: el mineral de ferro, el coc metal·lúrgic i el fundent. La mena és composta bàsicament d’òxids de ferro, com l’hematites, la limonita o la magnetita, barrejats amb la ganga o bé amb les impureses que inevitablement acompanyen la mena. El fundent, que es mescla amb la mena, té la missió d’entrar en reacció amb els compostos de la ganga per tal de transformar-los en sals. Les sals que s’obtenen d’aquesta reacció faciliten la fusió i la formació d’escòries que suren sobre la mena fosa i que se separen del ferro. Pel que fa al coc metal·lúrgic, acompleix una doble funció ja que, d’una banda, proveeix el carboni necessari per a reduir a ferro metàl·lic el ferro present en els òxids i, de l’altra, amb la seva combustió, subministra la calor necessària per a la fusió.

Observem ara el forn alt en acció. Des de la part de dalt de l’estructura, per la tremuja de càrrega, s’aboca alternadament la mena i el coc, mentre per la tovera, situada a la part de sota, s’insufla aire escalfat a 900°C. Seguidament, la combustió del coc eleva la temperatura a 1 700°C. La mena s’escalfa a mesura que cau. Al mateix temps, una part del carboni “arrenca” l’oxigen de la mena i forma una mescla gasosa; al seu torn, el ferro es torna roent, es fon, baixa, es barreja amb el carboni restant i es diposita liqüescent al fons del forn. Però ja no és ferro, sinó aliatge de forn alt, sobre el qual suren les escòries. Ara només falta obtenir el ferro fos del gresol, a la base del forn alt, i enviar-lo a la foneria, on tindrà lloc la colada per a aconseguir ferro colat. Ara bé, aquest aliatge de forn alt no sempre es destina a la colada en els motlles. Sovint s’empra en la producció d’acer i, per tant, s’envia a les acereries.

Inicis del treball de ferro

Tot i que el treball dels metalls no va ser la tècnica que es va practicar en primer lloc ni tampoc durant més temps, la cultura dominant actual, en la seva dimensió material, se sustenta en el coneixement i l’ús dels metalls. I especialment del metall més abundant i versàtil, el ferro.

Els antics escriptors grecs Èsquil i Estrabó situaven el naixement del treball del ferro a les costes orientals de la mar Negra, on abunda un tipus de sorra d’un alt contingut en menes fèrries. Sembla que els primers que van produir aquest metall eren uns artesans de les tribus dels càlibs, que habitaven aquelles costes i eren sotmeses al regne hitita. El cert és que les recerques arqueològiques modernes demostren que, des del V mil·lenni aC, a l’àrea mesopotàmica i del Mediterrani, es produïen i es comercialitzaven intermitentment petites peces manufacturades de ferro meteòric o extretes del tractament tèrmic de materials ferris. Es tractava, però, d’una producció molt limitada que ocupava un lloc marginal respecte del treball molt més rellevant del coure i del bronze.

L’experiència i els coneixements que va adquirir l’antiga metal·lúrgia durant aquesta primera i llarga etapa de treball del ferro com a metall valuós esdevingueren extremament útils al final del segon mil·lenni aC. Cap al 1300 aC, una greu crisi en l’abastament d’estany, i potser també del coure, va originar un llarg període d’escassetat i de creixent encariment del bronze al Pròxim Orient. La recerca d’una solució alternativa es feia cada cop més urgent per a la metal·lúrgia d’aquesta regió, fins que va concentrar la seva atenció en els materials ferris. Els primers progressos importants en aquesta recerca van anar a càrrec de la metal·lúrgia anatòlica, que aleshores ja era força avançada, i al cap d’alguns decennis aquests primers ferrers van aconseguir superar el problema de la fusió de les menes del ferro gràcies a la tècnica de producció del metall mitjançant un procés de carburació, conegut amb el nom de “cementació”. El ferro forjat que s’obtenia presentava unes característiques de resistència mecànica i de duresa netament superiors a les del coure i del bronze.

La producció del nou metall va deixar de ser un secret d’estat, com ho havia estat anteriorment, i, a totes les regions, es convertí en un objecte de confrontació amb els materials tradicionals de les edats del bronze i de la pedra.

El procés secular de difusió del ferro en el món mesopotàmic i mediterrani es va veure accelerat per la descoberta de dues altres tècniques fonamentals de treballar-lo en estat sòlid, consistents a escalfar el metall i després refredar-lo sobtadament. Aquestes tècniques són el tremp (segles VIII-VII aC) i el reveniment (segles V-IV aC), que juntament amb la més antiga de cementació van augmentar considerablement la varietat i la quantitat de peces produïdes. A més, l’abundància de la primera matèria permetia abaratir els costos respecte de l’ús del bronze. A partir d’aquí, el predomini del ferro va ser total i es va destinar a usos múltiples relacionats amb les activitats agrícoles i artesanals, en les quals fins aleshores només s’havien utilitzat la pedra i la fusta.

El desenvolupament de la siderúrgia a l’extrem oriental del continent euroasiàtic va tenir lloc d’una manera una mica diferent. En la cultura xinesa, el ferro va començar a treballar-se sistemàticament al segle IX aC. Però la construcció de forns més bons i de sistemes de ventilació més eficaços, a més de la disponibilitat de menes fèrries riques en fòsfor, van permetre als primers ferrers xinesos d’assolir en poc temps la fusió completa de la mena i d’obtenir així la primera fosa blanca. Pocs segles després, cap al 500 aC, es va difondre a la Xina la tècnica de l’emmotllament múltiple, que ha sobreviscut fins a una època recent. Amb aquesta tècnica va ser possible engegar una producció en petites sèries d’objectes emmotllats d’ús corrent en el treball i la vida de cada dia.

La foneria

La foneria és l’establiment on el metall fos es cola en unes cavitats fetes a l’interior d’una massa de terra i sorra, que tenen la forma de l’objecte que es vol fabricar. A l’aliatge de forn alt inicial se li afegeix ferralla, fundent i carbó, i tota la mescla s’introdueix en forns anomenats cubilots, o bé en forns elèctrics, en què la calor necessària per a la fusió és produïda amb energia elèctrica. A mesura que es fon, el líquid es transporta als motlles on serà colat.

L’èxit de la colada i la perfecció de la peça depenen de la preparació dels motlles. El secret rau en la construcció d’un model de fusta idèntic a la peça que es vol obtenir, tant si es tracta d’un trencanous, una peça de motor o de qualsevol altra cosa. Aleshores, “s’enterra” el model a l’interior d’un contenidor ple de terra i sorra de foneria comprimides, i es tanca. Seguidament, s’obre el contenidor, s’extreu el model i es torna a tancar. En la terra queda l’empremta deixada pel model buit, que s’omple de metall fos colat a través d’uns canalons marcats a la terra. Si la peça que es fabrica presenta algun buit al seu interior, es col·loquen els motlles corresponents de terra compacta, que s’anomenen ànimes, a la cavitat de l’empremta de l’objecte. El model no és sempre de fusta. De vegades es fabrica amb resines sintètiques, com el poliestirè. En aquest cas, no cal convertir el model en una terra comprimida, n’hi ha prou de colar el metall fos directament en el motlle, i el model desapareix volatilitzat per la calor.

Pel que fa al metall colat en el motlle, quan s’ha refredat, se separa de la terra, i apareix la peça metàl·lica amb una superfície que no és perfectament llisa i amb una rebava ben visible en el lloc per on s’ha abocat el metall fos. Aquesta rebava es treu mecànicament o a cops d’escarpa, mentre que les rugositats de la superfície s’eliminen en part arenant, és a dir, per mitjà d’un flux potent de sorra, que acompleix una funció abrasiva, sobre la superfície de la peça.

Hem vist com es fabrica un objecte de ferro colat resistent a les forces de compressió, encara que fràgil als cops. Però el que és vàlid per a la fosa no ho és per a l’acer, perquè la fosa té un punt de fusió més baix, i per això suporta fàcilment el treball amb colada. En canvi, l’acer, tot i no fondre’s tan fàcilment, resulta més mal·leable que la fosa i es pot treballar en fred.

Acer i acereria

Cada dia, a tota hora, usem un munt de coses fetes d’acer. Fem servir l’acer quan a taula utilitzem els coberts, quan engeguem la rentadora, quan tanquem la porta del cotxe o quan cosim amb fil i agulla. En definitiva, la major part dels objectes que estem acostumats a considerar “de ferro” són, en realitat, d’acer. A diferència del que passa amb la fosa, l’acer permet diverses menes de treball, ja que es pot reduir en làmines, barres, varetes o en planxes modificables amb les premses. Els acers més utilitzats contenen normalment una quantitat de carboni inferior al 0,9%. Per a l’obtenció de l’acer, es parteix de l’aliatge de forn alt o de la fosa i se n’elimina l’excés de carboni. Aquest procés es pot efectuar en els convertidors i en els forns. En els convertidors, com en els del tipus Thomas, s’insufla oxigen al metall fos. L’oxigen provoca en el carboni la reacció química més clàssica, la combustió. Una part del carboni present en la fosa crema i, d’aquesta manera, s’allibera en forma gasosa de CO i CO2, amb un important augment de la temperatura, que pot assolir més de 1 500°C. En els forns, com el de Martin-Siemens o el forn elèctric, s’hi introdueixen, a més de la fosa, rica en carboni, altres materials pobres en carboni, com poden ser els òxids de ferro o ferralla. D’aquesta fusió s’obté un aliatge amb un baix nivell de carboni. És l’acer.

Tant si prové dels convertidors, com si ho fa dels forns, l’acer es cola en uns motlles anomenats lingoteres, on es refreda. Un cop s’ha obtingut l’acer, se n’han de millorar les propietats tècniques, principalment la duresa. El mètode més antic és el del tremp, que consisteix a reescalfar la peça i seguidament sotmetre-la a un refredament sobtat amb aigua, olis, aigua i sal o corrents d’aire. També es pot endurir la superfície de l’acer per mitjà de la cementació i de la nitruració. La cementació es produeix escalfant la peça en presència de monòxid de carboni, de manera que el carboni s’estengui per la superfície i, així, l’endureixi. Pel que fa a la nitruració, s’hi aplica amoníac, amb la qual cosa la superfície de la peça s’endureix a causa de la formació de nitrur de ferro.

Avui, la indústria siderúrgica funciona gairebé exclusivament amb instal·lacions que fan el cicle complet, on l’organització de les activitats permet economitzar al màxim tots els processos, especialment el del transport de les primeres matèries, que mou diàriament desenes de milers de tones. Això ha afavorit la construcció de complexos industrials a les proximitats de les vies fluvials o marítimes. En són exemples la conca del Ruhr, a Alemanya; l’àrea de Gènova, a Itàlia, o la ria de Bilbao, al País Basc.

La farga catalana

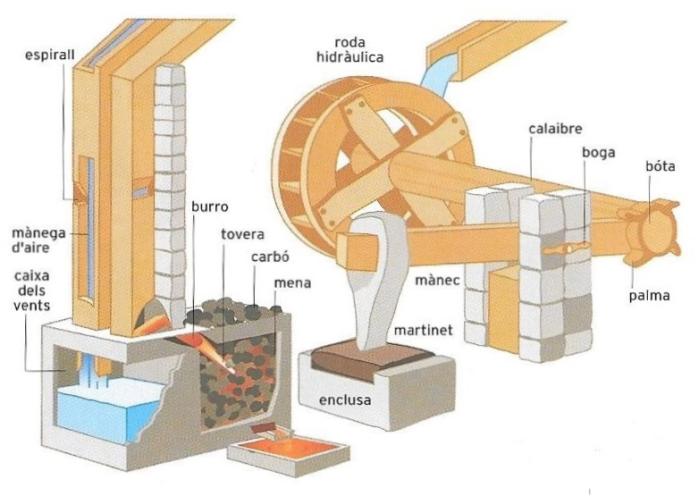

Esquema d’una farga. Al forn es reduïa el mineral, la trompa produïa el corrent d’aire que atiava el foc: el mall forjava el masser i expulsava impureses.

ECSA

Entre els segles XI i XIX, a les comarques pirinenques (i, en general, als països de l’Europa occidental) es va desenvolupar un procediment per a l’obtenció del ferro que s’ha conegut internacionalment amb el nom de farga catalana. Tot i que el seu origen no era català, va ser perfeccionat a Catalunya, on també van excel·lir obradors molt qualificats.

Arreu, la mena de ferro s’extreia de manera semblant, però el mètode d’obtenció del metall canviava bastant segons cada indret. Amb la farga s’aconseguia un acer de baix contingut de carboni i d’una qualitat excel·lent. L’èxit del procediment de la farga catalana —l’únic mètode preindustrial d’obtenció de ferro que ha passat a la història amb nom propi— consistia a barrejar adequadament en un forn específic la mena de ferro amb el carbó. La mena es triturava prèviament, operació que s’encarregava al picamena. El forn era de tipus baix, en forma de tronc de piràmide invertit, realitzat amb pedra foguera i recobert amb planxes de ferro. En una de les parets hi havia un forat per on passava la tovera per la qual s’insuflava l’aire. El final de la tovera era a 25 cm del fons del forn, una característica cabdal que explicava una de les causes de la bona qualitat del ferro obtingut. A la paret oposada, hi havia un altre forat per on s’extreien les escòries, anomenades cagaferro. El carbó utilitzat era vegetal.

El producte final era una massa de ferro roent, que no arribava a fondre’s, anomenada masser. Les impureses s’eliminaven picant el masser amb grans malls accionats per una roda hidràulica. Segons l’historiador Maurice Dumas, el primer martinet (mall de la farga) documentat a Europa era un que hi havia a Cardedeu (Vallès Oriental).

El component que més caracteritza la farga catalana és la trompa, un enginyós mètode per a insuflar aire al forn. Probablement la trompa és d’origen italià, i es va implantar a Catalunya a mitjan segle XVII. La trompa permet obtenir un corrent d’aigua que aprofita l’efecte Venturi. En efecte, l’aigua baixa per un tub que té un estrangulament i acaba en un forat. Pel denominat efecte Venturi, l’estrangulament crea una depressió que fa entrar aire. L’aigua i l’aire van a parar a la caixa de vents, de la qual l’aigua surt pel fons i l’aire, que va a la tovera, per la part superior.

Acer al carboni i acers especials

No tots els acers són iguals, n’hi de diversos tipus, que presenten característiques i propietats diferents. Però quina és la causa d’aquestes diferències?, i en què consisteixen? És ben senzill. El grau de duresa de l’acer depèn de la major o menor quantitat de carboni que contingui. Així doncs, tenim acers dolços, en què hi ha un baix nivell de carboni (0,25-0,30%); acers mig dolços (0,30-0,45% de carboni), i acers durs, durs tenaços i extradurs, d’alt contingut de carboni, amb percentatges que oscil·len entre el 0,45% (acers durs) i el 0,7% (acers durs tenaços) o més del 0,7% (acers extradurs). Aquests acers pertanyen a la família dels acers comuns o acers al carboni. Però existeix una altra família d’acers, la dels acers especials o d’aliatge, que es caracteritzen per la presència d’elements diversos, capaços de modificar les propietats de l’acer. Quantes vegades hem sentit a parlar, per exemple, de l’acer inoxidable? Doncs bé, es tracta d’un acer que conté níquel i crom, a més del ferro i el carboni. Però també se’n poden citar altres exemples, com són els acers especials per a alguns estris, que contenen, segons l’ús a què es destinen, tungstè, vanadi, molibdè i altres elements.

A grans trets, podem dir que, mesclat amb níquel i crom, l’acer presenta una major resistència als agents químics; amb manganès, millora la seva duresa, i, amb el silici, adquireix més elasticitat.

Els treballs amb l’acer

Al laminador, els lingots d’acer se sotmeten a una temperatura de 1 000°C i es fan passar diverses vegades entre dos cilindres o corrons, disposats cada vegada més junts, fins que l’acer adquireix la forma d’una cinta. Posteriorment, la cinta es pot laminar, en fred, fins a obtenir les planxes de poc gruix destinades a les indústries d’automòbils i d’electrodomèstics. Però els cilindres per on llisquen els lingots poden ser acanalats. En aquest cas, el laminador fabrica barres, bigues, rails, és a dir, tota mena de peces de secció geomètrica determinada.

És important tenir present que, comprimint i estirant el metall, a més d’obtenir làmines o barres del gruix que es desitgi, se’n milloren les propietats mecàniques, com la resistència al xoc i a la tracció. D’altra banda, als laminadors no solament es fabriquen cintes i planxes, sinó que també es fan tubs enrotllant convenientment les cintes d’acer entorn dels cilindres.

El laminatge no és, però, l’única tècnica que permet deformar l’acer i els metalls en general. Existeixen altres procediments aptes per a obtenir la deformació plàstica dels metalls. Els més importants són l’extrusió, l’estiratge i l’estampació. L’extrusió consisteix a fer passar el metall, sotmetent-lo a la pressió d’un èmbol, a través d’un o més broquets o fileres de la forma desitjada, de manera semblant a una mànega de pastisser que, en prémer-la, expulsa la nata per guarnir els pastissos.

Amb l’estiratge, s’obtenen generalment varetes i fils metàl·lics. Es tracta d’un procés que, en alguns aspectes, és semblant a l’extrusió i que consisteix a sotmetre el metall a una força de tracció, de manera que se n’extreu una barra per una sèrie d’orificis cònics, d’un diàmetre inferior a la barra, practicats sobre una placa. Si els orificis són d’unes dimensions prou reduïdes perquè el metall es pugui extreure en forma de fils, la placa rep el nom de filera.

I, per acabar, ens queda l’estampació. En unes instal·lacions d’estampació té lloc, amb mitjans industrials, la mateixa operació executada pel ferrer quan modela el metall roent a cops de martell contra l’enclusa. La funció del martell s’assigna al mall, proveït d’una maça gegantina que s’abat sobre la peça metàl·lica de manera reiterada. Una funció anàloga és la que acompleixen les premses, les quals, a diferència dels malls, no actuen de martells, sinó que exerceixen una pressió contínua. La planxa metàl·lica, col·locada entre un motlle còncau i un de convex, se sotmet a la pressió necessària per a adquirir la forma desitjada.

Els aliatges no ferris

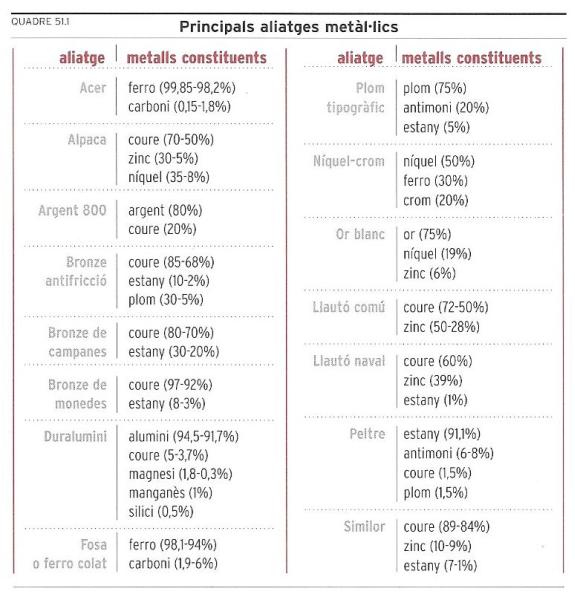

Quadre 51.1 Principals aliatges metàl·lics.

ECSA

Al llarg d’aquest article, hem trobat, en nombroses ocasions, el terme ‘aliatge’, i n’hem descrit, en un paràgraf anterior, les propietats generals més destacables. Recordem que es tracta d’una combinació de metalls, de vegades de metalls i no metalls, caracteritzada per unes propietats físiques i químiques específiques, com són l’elasticitat, la duresa, la conductibilitat elèctrica i tèrmica, i la resistència als agents químics i meteorològics.

Tot seguit examinarem els principals tipus d’aliatges dels metalls no ferris més importants (vegeu també el quadre 51.1, “Principals aliatges metàl·lics”).

L’alumini i els seus principals aliatges

“El viatge s’ho val”, diuen les guies turístiques. I, en el cas de Baus, al nord d’Arle, al departament francès de les Boques del Roine, aquesta apreciació és del tot encertada. Encara que només fos per la contemplació de les extenses planes de la Provença des de la imponent fortalesa que exhibeix l’esplendor en què vivia fa segles la família Baus. Però si esmentem Baus (o Les Baux, en denominació francesa), no és únicament per motius turístics, sinó per recordar que, precisament en aquesta zona, es va trobar un tipus de roca de la qual es van extreure grans quantitats de mineral d’alumini. Aquesta roca va ser batejada amb el nom de bauxita i és la mena d’alumini més important. Tot i ser el metall més difós a la natura, l’alumini no té una història tan llarga com la del ferro. De fet, no fou identificat fins a la primera meitat del segle XIX. I és que es tracta d’un metall amb una gran capacitat per a combinar-se amb molts altres elements.

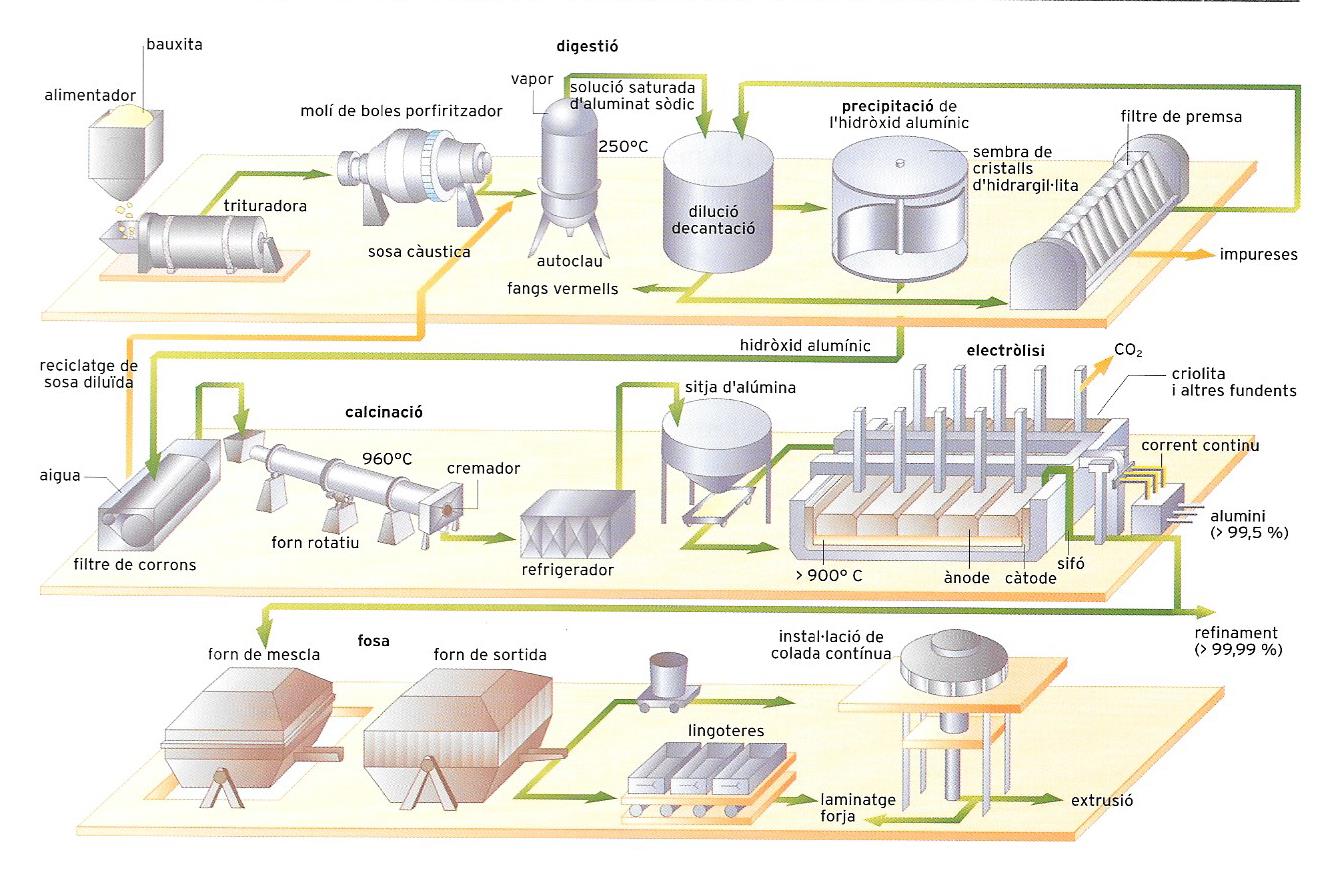

Esquema de la producció industrial d’alumini. La bauxita es tracta amb hidròxid sòdic i es transforma en aluminat sòdic, que es dilueix amb aigua per fer precipitar l’hidròxid alumínic, que es calcina. Així s’obté una alúmina de gran puresa que, dissolta, és sotmesa a afinament electrolític. Finalment, l’alumini es fon i es treballa en lingots o en colada contínua.

ECSA

L’alumini és famós per la seva característica més important, la lleugeresa. A això, però, s’hi afegeix una mal·leabilitat tan gran, que, en estat pur, aquest metall té poques aplicacions. Els seus aliatges, que són molt més importants, s’anomenen aliatges lleugers precisament a causa del seu baix pes específic i es distingeixen per la propietat fonamental d’afavorir fàcilment la formació d’un estrat d’òxid sobre la seva superfície, que ofereix protecció i resistència respecte a l’aire, l’aigua i els agents químics. D’aquesta propietat, se’n diu passivació. Vegem ara quins són els aliatges de l’alumini.

Una primera família d’aliatges lleugers comprèn els que es poden treballar amb tècniques mecàniques, com són la laminació o l’estampació. D’aquests aliatges cal destacar el duralumini, en què l’alumini es troba barrejat amb el coure (4%), el magnesi (entorn de l’1%), i on s’afegeix manganès o silici (0,5-1%). El duralumini té la virtut de ser un aliatge molt lleuger i, per aquest motiu, és molt emprat en la indústria aeronàutica. Fem un breu incís per recordar que el terme ‘duralumini’ no fa referència a la duresa de l’aliatge, sinó que prové de la unió de la paraula alumini amb la primera síl·laba de Düren, una ciutat a la vall del Rin, a prop de Colònia, on es van construir les primeres instal·lacions per fabricar aquest aliatge.

Existeix també una segona sèrie d’aliatges d’alumini, molt adequada per a la producció d’objectes per mitjà de la colada de la massa fosa en motlles. L’aliatge més important d’aquesta sèrie es coneix amb el nom fantasiós de pressofond i, a més d’alumini, conté silici i coure. Hi ha també l’anticorodal, que és un aliatge d’alumini que conté silici i magnesi.

En virtut de les nombroses característiques de l’alumini, els seus aliatges poden ser modificats en la seva composició, respecte de les fórmules tradicionals, per tal de poder respondre a la necessitat de tenir aliatges “a mida”, és a dir, que obeeixin a unes exigències tecnològiques i d’ús específiques, sense sacrificar les altres característiques positives.

Igualment, s’ha produït un desenvolupament de materials compostos, de gran importància, per bé que d’aplicació limitada ateses les dificultats de producció. Es tracta d’aliatges d’alumini reforçats amb fibres de bor o de carbur de silici, caracteritzats per una òptima relació pes-resistència i pel fet que poden ser utilitzats fins a una temperatura de 450°C, conservant una elasticitat doble de la dels aliatges normals.

Coure, llautó, bronze

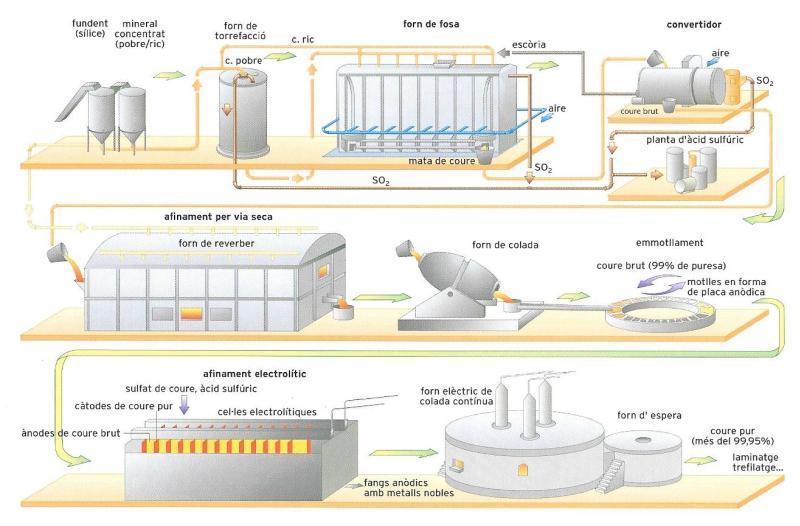

Procés industrial d’obtenció del coure. S’inicia amb la producció de la mata de coure per concentració dels metalls de les menes. A continuació la mata s’oxida amb aire a pressió en un convertidor. Però el coure obtingut és encara impur. L’afinament es realitza en un forn de reverber i es completa per electròlisi. Al càtode (fons de les cel·les) es diposita el coure fi.

ECSA

Tot i ser el primer metall conegut i usat en la història, el coure no s’ha deixat mai d’utilitzar i encara ara continua essent emprat en moltes aplicacions, en estat pur o en forma d’aliatge. La ductilitat i la seva alta capacitat com a conductor de l’electricitat fan del coure un metall insubstituïble en la fabricació dels conductors elèctrics, activitat que requereix més de la meitat del coure produït, mentre que bona part de la producció restant es destina a l’obtenció dels dos aliatges de coure més importants: el llautó i el bronze.

Les menes més útils per a la producció del coure en la metal·lúrgia són la calcopirita, que és un sulfur de coure i ferro, i la calcosina, un sulfur de coure. El coure obtingut de la fusió de les menes s’afina i es depura per mitjà de la tècnica de l’electròlisi. S’obté així la deposició, al càtode, de coure metàl·lic molt pur, anomenat coure electrolític. Aquest afinament és necessari atès que la mínima presència d’impureses, com ara partícules de fòsfor o d’alumini, en redueix notablement la conductibilitat elèctrica.

El llautó és un aliatge de coure i zinc d’un color daurat molt característic. Tots tenim ben present el material polit de color groc lluent de molts poms de portes i manetes de finestres d’algunes cases. Existeixen diversos tipus de llautó, amb propietats diferents, en funció de la major o menor quantitat de zinc que tingui l’aliatge. Els llautons que contenen molt de zinc, entre el 35 i el 45%, són durs i resisteixen bé la corrosió, raó per la qual són molt utilitzats en les construccions navals, per a fabricar aixetes i altres objectes metàl·lics d’usos variats, com ara cargols o peces que es puguin treballar al torn. D’altra banda, si la quantitat de zinc és inferior al 35%, el llautó presenta propietats plàstiques gràcies a les quals pot ser treballat en fred.

Una categoria de llautons que té una gran rellevància és la dels llautons especials, en què, a la mescla de coure i zinc, s’hi afegeix altres elements, com poden ser l’estany o el níquel. Aquest és el cas del similor, que té el color i la brillantor de l’or, amb què es fabriquen agulles de corbata o de pit, braçalets i arracades de bijuteria. Aquest aliatge conté, a més del coure, el 9% de zinc i el 7% d’estany. Si afegim al llautó altres metalls (alumini, estany, manganès i ferro, silici), obtindrem materials en què algunes de les propietats del llautó poden ser millorades, cosa que permet eixamplar el seu camp d’aplicació. Per mitjà d’aquest procediment, s’aconsegueix un tipus de llautó amb una major resistència a la corrosió, amb millors característiques mecàniques i, des del punt de vista tecnològic, també molt apte per als processos de foneria.

El segon aliatge del coure en importància és el bronze, compost de coure i estany. El bronze presenta unes propietats remarcables, com són la duresa i la resistència a la corrosió. Si la quantitat d’estany és inferior al 10%, el bronze es pot treballar mitjançant la laminació o l’estiratge, i se’n poden obtenir molles, fils o monedes. Però si la proporció d’estany s’eleva fins a arribar a un màxim del 30%, el bronze es fa més dur i només es pot treballar mitjançant la colada, per a obtenir-ne peces emmotllades. Així és com es fabriquen les campanes, que contenen el 20-25% d’estany. En els bronzes per a estàtues, a més d’estany, s’hi afegeix petites quantitats de zinc i de plom per millorar-ne la fluïdesa i l’adaptació a la forma de manera que en pugui reproduir els detalls més delicats. La resistència a la corrosió és inferior a la dels bronzes que només tenen estany i coure, i això fa que els objectes adquireixin, amb el temps, un tint verdós molt característic.

En l’àmbit artístic, el bronze ha estat molt utilitzat des de la prehistòria i en les civilitzacions de Creta, Micenes, Assíria i Babilònia, i Egipte. El seu ús en l’art estatuari, tant per a petites estàtues com per a obres colossals, és possiblement d’origen grec. També els romans i els etruscs van emprar sovint aquest metall en les seves escultures, però va ser en els períodes romànic i gòtic quan l’art de l’emmotllament del bronze va assolir una gran perfecció i, especialment al Renaixement, va adquirir un gran prestigi en mans d’il·lustres escultors italians.

L’ús freqüent de molts altres aliatges ha provocat que actualment amb el terme ‘bronze’ es designin aliatges de coure amb elements que no són d’estany i en què el zinc no és preponderant. S’obtenen així els bronzes amb alumini, silici, níquel, cadmi o beril·li, segons l’element que intervingui en l’aliatge.

El níquel i els seus aliatges

La importància del níquel rau, de manera gairebé exclusiva, en la seva capacitat per a formar un gran nombre d’aliatges, tots ells molt emprats en la indústria en virtut de les seves propietats tecnològiques. En el seu estat natural, el níquel es troba normalment combinat amb el sofre, en un mineral anomenat pentlandita (sulfur de ferro i níquel), del qual s’extreu per mitjà d’un procés de fusió.

Alguns acers especials, que s’utilitzen en construccions mecàniques, es caracteritzen per la presència de níquel; encara que, en aquests casos, el component principal de l’aliatge és el ferro, mentre que el níquel hi és present en una proporció molt menor. Prèviament, hem comentat que el níquel presenta un conjunt de propietats físiques i mecàniques favorables. Els aliatges del níquel conserven aquestes característiques, fins i tot en aquells casos en què aquest metall no és el principal element de la composició. D’aquestes propietats, en destaquen la resistència mecànica associada a la tenacitat, la ductilitat i la resistència a l’oxidació i la corrosió també a temperatures elevades. Totes aquestes qualitats són millorades amb l’addició d’altres elements, cosa que fa possible la utilització dels aliatges de níquel en productes d’alta tecnologia i en aplicacions molt diverses. La majoria d’aquestes aplicacions es coneixen pels seus noms comercials, generalment americans o anglesos, que actualment ja formen part del llenguatge tècnic comú i que en designen la composició i les aplicacions.

Com a breu mostra dels aliatges del níquel es pot parlar del monel, un aliatge de níquel i coure en què el percentatge del coure és del 30%, que se sol utilitzar en maquinària industrial i en construccions navals. També és interessant l’aliatge inconel, un aliatge de níquel amb el 15% de crom i el 7% de ferro, que es caracteritza per una elevada resistència a les altes temperatures i als àcids, raó per la qual s’usa en la fabricació d’equipament per a la indústria química, aeronàutica i alimentària. Finalment, convé fer un esment de l’alnico, un aliatge que conté alumini, níquel, cobalt i ferro, amb què es fabriquen imants per a la indústria electrònica.

El zinc i els seus aliatges

El zinc es troba en la natura sobretot en la blenda, un mineral compost de sulfur de zinc. Per a separar el zinc de la mena, es desenvolupen processos tèrmics (destil·lació del zinc) o processos electrolítics. El zinc té les condicions necessàries per a la formació d’aliatges, no tan sols amb el coure, com és el cas del llautó que ja hem vist, sinó també amb molts altres metalls. La sèrie més important d’aliatges de zinc conté alumini, magnesi i coure. Es caracteritzen per una elevada resistència a la corrosió i es destinen a la fabricació de poms i manetes, peces d’aixetes i altres objectes que s’obtenen per fusió. De fet, els aliatges de zinc es presten a la producció sense dificultats gràcies a la baixa temperatura de fusió i a la fluïdesa excepcional, que permet fabricar objectes de formes molt complexes i amb parets molt primes. D’altra banda, posseeixen unes propietats mecàniques discretes i suposen un cost de producció moderat, en la mesura en què la primera matèria és barata i els motlles i la maquinària de producció són poc costosos i fàcils d’administrar. I el cert és que els aliatges de zinc s’empren el doble de vegades que la suma de tots els altres. Amb tot, l’aplicació més important del zinc des del punt de vista quantitatiu, que representa la meitat del consum total, és la del revestiment de protecció de l’acer i d’altres aliatges ferris (galvanització).

Una “mar” de magnesi

La “mina” de magnesi més gran que existeix a la Terra és la mar. Aquesta afirmació és paradoxal, però només aparentment, perquè el magnesi s’extreu precisament de la mar i d’una mena anomenada dolomita, que ha de ser tractada per a l’obtenció del magnesi metàl·lic. És evident que, per a extreure el magnesi de la mar, ni s’exploten les mines marines ni se’n busca un filó submarí, sinó que l’hidròxid de magnesi se separa simplement dels altres compostos presents a les salines. Seguidament, aquest hidròxid de magnesi és transformat en clorur de magnesi que, després, se sotmet a l’electròlisi per a obtenir el magnesi pur.

El magnesi és també un metall de gran importància per als éssers vius, tant per als vegetals, que en poden contenir quantitats considerables (per exemple, en la clorofil·la, en les parts verdes de les plantes), com per als animals, incloent-hi l’ésser humà. Gràcies al seu baix pes específic, s’utilitza en nombrosos aliatges dits ultralleugers. La sèrie d’aliatges ultralleugers més important rep el nom comercial d’electró i inclou els obtinguts de la mescla de magnesi, present en proporcions de fins al 90%, alumini, zinc, coure i manganès. Aquests aliatges normalment es destinen a la indústria aeronàutica, atès que conjuguen la lleugeresa amb una extraordinària resistència a la corrosió. Per a poder aprofitar al màxim aquests avantatges tan importants, la composició dels aliatges està en funció dels processos tecnològics per mitjà dels quals s’extreuen els components, o sigui els aliatges d’emmotllament o de “treball plàstic”, és a dir, de forja, d’extrusió o de laminació.

El plom i les seves aplicacions industrials

El plom va ser un dels primers metalls utilitzats per l’ésser humà, gràcies al seu baix punt de fusió i perquè era necessari per al refinatge de l’argent. Actualment, la importància del plom és donada pel gran nombre de les seves aplicacions industrials, tant en estat elemental com en aliatges i compostos. En forma metàl·lica és emprat principalment en la fabricació d’acumuladors, municions o blindatge antiradiació. Aliat amb l’estany s’utilitza en la soldadura, i amb l’antimoni, en la fabricació de recipients de líquids corrosius, el metall d’impremta i els aliatges antifricció. Molts dels seus compostos inorgànics són emprats com a pigments, mentre que els orgànics s’utilitzen com a lubricants. Atesa la seva toxicitat, s’està abandonant el seu ús com a antidetonant de les gasolines.

La mena principal de plom és la galena, que a Catalunya ha estat el mineral metàl·lic més explotat. Les mines de plom catalanes més destacades eren a Bellmunt del Priorat, entre el poble i el riu Siurana, explotades des de l’antiguitat, però tancades el 1975.

L’estany i els seus aliatges

Quan es parla de l’edat del bronze, és habitual fer referència al coure i als seus usos. I és que el coure és el component principal del bronze. Això no obstant, també convé recordar l’estany, sense el qual no hauria estat possible obtenir el bronze. De la mateixa manera que el coure, l’estany ja es coneixia i s’aprofitava a l’antiguitat, i sempre s’ha extret d’una mena anomenada cassiterita, en què l’estany és present en forma d’òxid. L’estany metàl·lic s’obté mitjançant un procés típic de reducció, és a dir, amb la fusió de la mena barrejada amb carbó.

També es recupera una quantitat considerable d’estany dels residus dels aliatges, com els bronzes, o els residus de soldadura, que normalment s’eliminen o es reciclen en una etapa determinada del procés de producció del metall, i sobretot dels residus ferris estanyats (la llauna). En aquest cas, els residus poden sotmetre’s a un tractament amb clor a temperatura ambient de manera que se’n pugui recuperar l’estany, o bé amb dissolucions alcalines, mitjançant les quals s’obté una dissolució que conté estany i que se sotmet a l’electròlisi.

L’estany és un metall destinat a usos diversos, però no s’utilitza gairebé mai en estat pur, atès que és massa tou, sinó que es mescla generalment amb plom, bismut o cadmi, amb els quals forma nombrosos aliatges que presenten un punt de fusió baix i que s’empren, per exemple, en la soldadura de metalls en circuits elèctrics.

En la indústria moderna, l’estany es fa servir principalment per al revestiment de les planxes d’acer amb què són fabricats els recipients de llauna, però també tenen molta importància els seus aliatges, com el bronze, que ja hem vist en parlar dels aliatges del coure. Cal recordar la importància dels aliatges antifricció, en què es mesclen l’estany, l’antimoni i el coure, els quals presenten una gran resistència mecànica i s’utilitzen sobretot en la indústria automobilística per a la fabricació de peces de motor que han de suportar fortes friccions. Un altre aliatge de l’estany, potser d’àmbit més domèstic que els aliatges antifricció, és el peltre, amb què es fan, tot i que avui dia no tant com antigament, objectes decoratius i estris de cuina. El peltre s’obté a partir d’un aliatge d’estany, zinc, plom, antimoni i coure.

Finalment, existeixen molts compostos de l’estany, tant orgànics com inorgànics, que s’utilitzen com a catalitzadors, estabilitzadors de polímers clorovinílics, fungicides i insecticides.

Els cermets i els superaliatges

Després de la Segona Guerra Mundial, els avenços en el camp de la metal·lúrgia es van caracteritzar tant per la necessitat industrial de metalls que abans s’usaven només al laboratori (titani, molibdè, vanadi, berili o urani) com per la recerca de nous mètodes més econòmics encaminats a l’obtenció de metalls i aliatges, i a la millora de les seves propietats mecàniques i químiques. Les exigències de l’aeronàutica i l’astronàutica van afavorir el desenvolupament dels metalls lleugers. La demanada creixent de metalls va promoure també noves tècniques per a la utilització de minerals pobres. A l’hora d’obtenir certs metalls, es va fer servir el sistema del buit, i es van assolir les màximes dureses gràcies als cermets, un tipus de material constituït per una mescla de components ceràmics i metàl·lics, obtingut mitjançant fusió, metal·lització i sinterització (aglomeració de pólvores metàl·liques per calor i pressió). Els materials ceràmics més emprats són els òxids i les sals (carburs, borurs, silicurs i nitrurs). Els cermets permeten combinar les propietats sovint contraposades dels diferents components i ofereixen materials que mantenen, a temperatures elevades, una gran resistència mecànica a la corrosió, l’oxidació i el desgast. S’utilitzen en la fabricació de resistències elèctriques, eines de tall, peces refractàries per a turbines, revestiments per a càpsules espacials, i d’altres.

Els darrers anys ha aparegut un gran nombre d’aliatges de metalls que conserven les seves propietats a altes temperatures. Es tracta dels superaliatges (níquel, cobalt, plom i ferro) i de metalls endurits per dispersió interna d’òxids i fibres. Els principals assaigs de recerca s’han realitzat en laboratoris espacials en situacions molt pròximes a la ingravidesa, el buit i amb radiació solar molt intensa. En aquestes condicions, s’han fabricat mostres de gran resistència i tenacitat i s’han obtingut aliatges tan infreqüents com alumini-indi, plom-gali o lantà-cadmi.