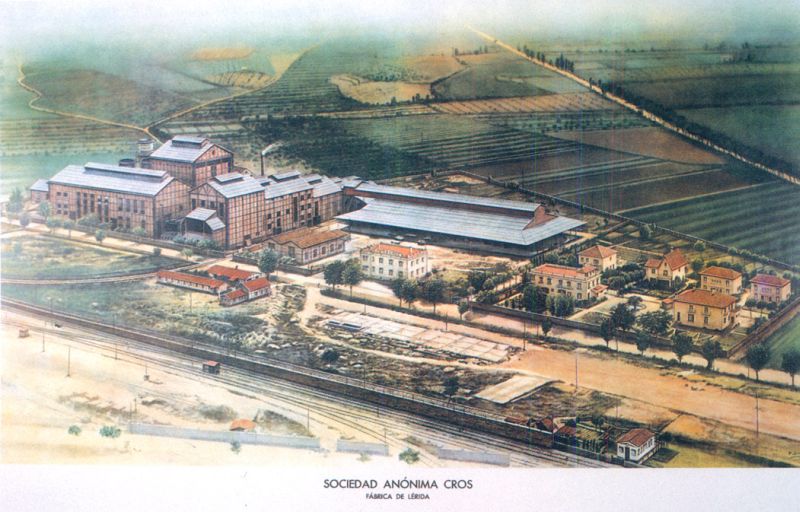

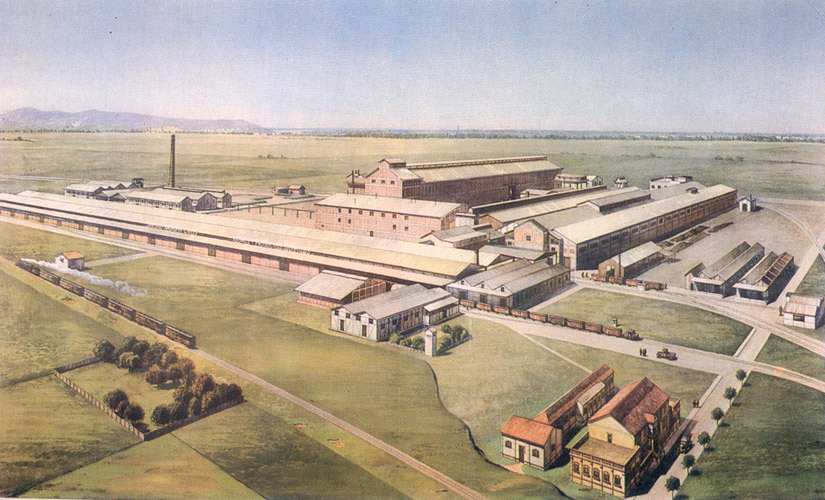

La fàbrica de Lleida de la Societat Anònima Cros.

La indústria química moderna té el seu origen el 1749 en què els escocesos Garbett i Roebuck iniciaren a Prestonpans la fabricació de l’àcid sulfúric per mitjà de les cambres de plom, inventades tres anys abans pel segon d’ells. El nou sistema, que substituí el procediment per campanam (de vidre) vigent fins aleshores, tingué la virtut de canviar l’escala de producció del vitriol, de rebaixar-ne el cost i de convertir-lo en un article industrial autèntic. Al llarg de dues centúries, de mitjan segle XVIII a mitjan segle XX, el sulfúric ha estat, sense discussió, el reactiu fonamental de la indústria química.

Quins han estat els usos d’aquest àcid tan important? En una primera fase, estesa fins el 1820, l’àcid sulfúric remangué al servei quasi exclusiu de la indústria tèxtil, i li proporcionà agents de blanqueig i mordents per als tints. En una segona, desenvolupada dels anys 1820 als anys 1880, sense trair el vell maridatge amb el tèxtil, el vitriol serví sobretot per a l’obtenció de la sosa Leblanc, una primera matèria insubstituïble de les indústries del paper, del vidre i del sabó dur; al mateix temps, l’àcid clorhídric, residu molt contaminant del sulfat de sosa, era transformat en clorur de calç, imprescindible en l’elaboració del mateix paper i també dels teixits de cotó. En una tercera, iniciada a la darreria del segle XIX, quan la sosa Leblanc fou substituïda per la sosa Solvay i la sosa electrolítica, cap de les quals no utilitza el vitriol, aquest reactiu trobà una alternativa, prou més important que la perduda en el camp dels álcalis, en la producció d’adobs artificials —superfosfats de calç i sulfat amònic—, d’explosius i de colorants sintètics, i d’olis minerals (refinació de petrolis, a Rússia i als Estats Units molt especialment). Cal tenir present, d’altra banda, que la sosa electrolítica no és sinó una branca d’una nova especialitat —l’electroquímica—, la qual en tindrà d’altres tan significatives com el carbur de calç i els nitrats atmosfèrics.

Amadeu Cros i Nubiola, president de la SA Cros (1904-1916).

La història de la indústria química catalana és la història dels èxits i dels fracassos recollits en l’intent de mesurar la seva marxa amb la de la indústria química europea. Al final del segle XVIII, l’auge del sector cotoner havia creat una primera demanda de productes químics “moderns”, satisfeta en gran part per la fàbrica de La Paille, prop de Montpeller. Després de la guerra del Francès, François Cros, un montpellerí que se sentia incòmode dins la política reaccionària instaurada al seu país, muntà a Sants les primeres cambres de plom de la Península. Entre el 1820 i el 1830, Cros i una colla d’imitadors autòctons —Ramon Casanovas i Eudald Comià, a Badalona; Albert Bastardes i Ramon Guinart, a l’Hospitalet; i Ramon Xiques, a Sant Martí de Provençals— reeixiren a substituir amb la producció pròpia les importacions de caparrós artificial (sulfat de ferro, obtingut mitjançant el tractament del ferro oxidat per l’àcid sulfúric), el mordent preferit per les manufactures cotonera i llanera del Principat. A partir del 1830, en canvi, el retard de les indústries consumidores —paper, vidre i sabó dur, com ja hem dit— condemnà a la fallida els diversos intents, també encapçalats per Cros, d’arrelar la fabricació de la sosa Leblanc (i el clorur de calç) a casa nostra.

La indústria tèxtil catalana necessita productes químics de blanqueig i mordents per als tints. SA Cros i alguns imitadors autòctons (Puigmoler, a la imatge) reeixiren a substituir amb producció pròpia les importacions del mordent preferit per les manufactures cotonera i llanera, però fracassaren en la fabricació de la sosa, la reina de la indústria química europea al llarg de 50 anys.

Malgrat l’abundor de les dues primeres matèries bàsiques —les pirites, per al sulfúric, i la sal— aquesta sosa, que fou la reina de la indústria química europea al llarg de cinquanta anys, no s’ha pogut fabricar a Espanya. A més de lamentable en ell mateix, el fracàs tingué l’inconvenient de comprometre els resultats obtinguts per la química catalana abans del 1830. Tot i localitzar-se a Sants, el poble de Cros, la gran fàbrica cotonera de l’Espanya Industrial, SA, estrenada el 1847, arribà a l’extrem de proveir-se a Marsella i a Liverpool no solament d’àcid clorhídric sinó també dels àcids sulfúric i nítric, als quals Cros devia la seva existència. En els llibres de comptabilitat de l’empresa, el nom de Cros no hi figurà fins el 1870 i encara per referir-se a una compra de grancina, flor de roja, alitzarina i pemkofina a la casa Chancel et Fils, de Marsella, en la qual Amadeu, el nét de François, actuava de simple intermediari. En el mateix sentit pot esmentar-se el fet que la Societat Anònima de Productes Químics, l’empresa estrictament catalana més ambiciosa de la darreria de la centúria (nascuda el 1883), centri la seva producció en uns articles tan tradicionals com el caparrós (a les Corts) o tan simples com el mini (a Sant Martí).

Del 1890 al 1936, mentre l’auge miner donava a la Sociedad Española de la Dinamita (integrada dins la Unión Española de Explosivos, el 1896) l’ocasió de convertir-se en “la primera gran empresa química peninsular” (Gabriel Tortellà), la pobresa del subsòl català —no limitada a la manca de petroli— i les complicacions tècniques dels tints sintètics, només resoltes pels alemanys, limitaven les possibilitats de la indústria química establerta a Catalunya als adobs fosfatáis i al clor i la sosa electrolítics. A banda de les realitzacions en aquests dos àmbits, una panoràmica més completa obliga, tanmateix, a referir-se als intents d’introduir la fabricació dels adobs nitrogenats i al començament dels colorants a partir de l’hulla.

Els fertilitzants agrícoles. La cara: els superfosfats

L’adobament intensiu dels camps ha estat l’arma que, des de la industrialització, ha permès de compensar el desequilibri, més accentuat cada vegada, entre població urbana i població rural, entre consumidors i productors d’aliments. En una primera fase, els adobs foren orgànics (guano) i minerals (nitrat de sosa). En una segona, consolidada cap al 1890, coincidiren la fi del guano, la permanència i l’ampliació dels adobs minerals (nitrats més potasses) i l’afirmació dels adobs químics: superfosfats de calç per damunt de tot, escòries bàsiques (procedents de la desfosforació del ferro colat en ésser convertit en acer) i sulfat amònic. A la darreria del segle XIX, els fertilitzants agrícoles havien suplantat la sosa al davant de la producció química mundial.

Foret, una indústria química, creada amb capital francès al principi de segle (Libro de Oro del Comercio, Industria, Navegación y Banca de España1921). La pobresa del subsòl català i les complicacions tècniques dels tints sintètics limiten les possibilitats de la indústria química establerta a Catalunya.

Els superfosfats resulten de tractar una quantitat de roques fosfatades o fosfats naturals per mitjà d’una quantitat similar d’àcid sulfúric. La primera patent per a produir-los havia estat atorgada a John Bennet Lawes, el 1842. Per als seus assaigs, el gentleman farmer sembla que se serví de la fosforita de Logrosán, a la província de Càceres, l’existència de la qual havia revelat als britànics el “Nicholson’s Journal” de 1808. L’èxit de Lawes posà de moda el mineral extremeny. El 1843, el jaciment de Logrosán fou objecte d’una llarga memòria del doctor Daubeny, comissionat de la Roy al Agricultural Society. El 1857, el ministre espanyol de foment, Claudio Moyano, presentà a les Corts un projecte de llei reservant-ne l’explotació a la Corona, com si es tractés d’un tresor tan preat com Almadén, Arrayanes o Río Tinto. El 1862, el químic català Ramon de Manjarrés i Bofarull rebé de la diputació provincial de Sevilla, ciutat en la qual exercia de catedràtic, l’encàrrec d’exhibir-ne unes mostres dins el recinte de l’Exposició Universal de Londres. Del 1864 al 1884, l’exportació de fosforita a la Gran Bretanya, via Lisboa, fou molt considerable.

El cicle internacional dels fosfats espanyols durà dos decennis. Des dels anys 1884 i 1886, els fosfats de Carolina (i, poc després, de Florida), als Estats Units, i de la Somme, al nord de França, els expel·liren del mercat. Per pal·liar aquesta expulsió, se succeïren els intents de transformar la fosforita a la península mateixa (fàbriques de superfostats a Galdácano, Biscaia, comptant amb el sulfúric de la Sociedad Española de la Dinamita, i a Aldea Moret, al costat dèl ferrocarril de Càceres a Huelva, per tenir accés a les pirites) i de reduir-ne el cost del transport a Lisboa, amb l’ajut d’una via fèrria. Tot en va: ni les dues fàbriques tingueren cap èxit (hagueren de plegar) ni el mitjà de transport modern fou construït. Més endavant, la recuperació de la fosforita de Logrosán, arran de la Primera Guerra Mundial, no superà els límits cronològics del conflicte.

La indústria dels superfosfats, com a fertilitzant agrícola, quedà en mans totalment autòctones. La producció catalana toca sostre l’any 1924, i es manté d’aquesta data en endavant. Anuncis de Barrau i Companyia publicat el 1927 a r«Anuario Ilustrado de Cataluña».

Paradoxalment, l’hegemonia dels fosfats naturals estrangers acabà per beneficiar, i no perjudicar, les possibilitats espanyoles amb vista a la fabricació de l’adob. La zona fronterera entre Tunísia i Algèria incloïa una immensa reserva de roques fosfatades de la millor qualitat. L’explotació a gran escala d’aquesta reserva, a partir del 1894 (a la banda algeriana) i del 1899 (a la banda tunisiana), que relegà a segon terme els minerals francesos i americans, tingué la virtut de conferir unes rendes de situació excepcionals a Espanya i a Itàlia. D’una banda, les millors fonts de l’àcid sulfúric (pirites de Huelva i zolfo nadiu sicilià) en el propi sòl; de l’altra, els millors fosfats naturals, a una mínima distància. Cap altre territori no podia produir els superfosfats en condicions tan avantatjoses. Entenent-ho així, els britànics, que controlaven les pirites, els francesos, que eren els amos dels fosfats, i els espanyols, que tenien la sobirania del territori, competiren per erigir al litoral comprès entre el cap de San Vicente i el cap de Creus, un rosari de fàbriques de fertilitzants fosfatats. La presumpta barator de l’adob espanyol era un incentiu, tant per a vendre’l a l’estranger com per a crear-li un consum a l’interior del país.

El 1900, Espanya havia importat 7.150 t de fosfats d’Algèria i 2.450 t de fosfats de Florida: les fabriquetes de Cros, a Badalona, de Trenor i de Noguera, a València, de Mirat, a Salamanca, i de La Unión Española de Explosivos, a la Manjoya, prop d’Oviedo, es repartien entre totes una producció que no devia sobrepassar les 15.000 t de fertilitzants. El 1913, les entrades de primera matèria ja sumaven 254.463 t i la producció de l’adob ja pujava a 225.000: els estrangers i Explosivos, l’empresa química espanyola amb més recursos, havien multiplicat les factories al litoral comprès entre Huelva i Alacant. En poc més d’una dècada la indústria sofrí un canvi d’escala. Tanmateix, els nivells obtinguts no s’acostaven, ni de bon tros, als previstos i continuaven essent irrellevants al costat dels europeus: aquella xifra de 225.000 t només representava, en efecte, l’I 1,4% de la producció francesa, el 12,3% de l’alemanya, el 23,1% de la italiana, el 29,8% de la belga, el 58,4% de l’austríaca, i el 74,5% de l’holandesa. En lloc de vendre’n a l’estranger, Espanya importava encara 150.000 t de superfosfats. A la pràctica, el fertilitzant espanyol sortia més car del compte. D’altra banda, el consum intern creixia massa a poc a poc. Decebuts, els inversors forans aprofitaren les dificultats complementàries representades per la Primera Guerra Mundial per abandonar la parcel·la.

En mans completament autòctones, la indústria prengué una volada insospitada. Entre el 1913 i el 1930 la producció hispànica de l’adob s’havia multiplicat per 5,1, sobrepassant el milió de tones i situant-se en quarta posició absoluta, immediatament després de les dels Estats Units (4,1 milions), de França (2 milions) i d’Itàlia (1,4 milions). Aquesta vegada les rendes de situació s’havien fet efectives i la inelasticitat de la demanda interna havia estat vençuda. Sense arribar a l’extrem d’exportar, el país havia cancel·lat, almenys, la dependència de l’exterior, tot i l’espectacular increment del consum. En correspondència, els rendiments de les àrees sembrades de grans també manifestaren una millora important. El recurs a la fertilització havia desblocat l’agricultura cerealícola espanyola.

Quins són els factors que expliquen aquest progrés? La substitució forçosa d’importacions, arran del conflicte internacional, que és l’adduït més sovint, no sembla suficient. Perquè l’avenç es mantingués, intensificant-se després del 1918, fou necessària l’entrada en joc d’altres factors no tan conjunturals, més permanents. De tots, el decisiu sembla l’adopció de l’electricitat com a força motriu. El torrat de les pirites per extreure’n el sofre, la mòlta de les roques fosfatades, la barreja del sulfúric i del fosfat en pols per mitjà d’un sistema de paletes, l’ensacat del producte, són operacions mecàniques que plantegen una exigència energètica important. A l’era del vapor, la costa mediterrània espanyola, tan privilegiada pel que fa al proveïment de pirites i fosfats, havia patit molt de la llunyania del carbó. Des de la Primera Guerra Mundial, el motor elèctric ha redimit una bona part d’aquesta hipoteca i ha permès que la indústria espanyola de superfosfats fes aquell salt endavant que, gràcies a una electrificació més matinera, la indústria italiana ja havia fet abans (1.019.000 t de superfosfats el 1912).

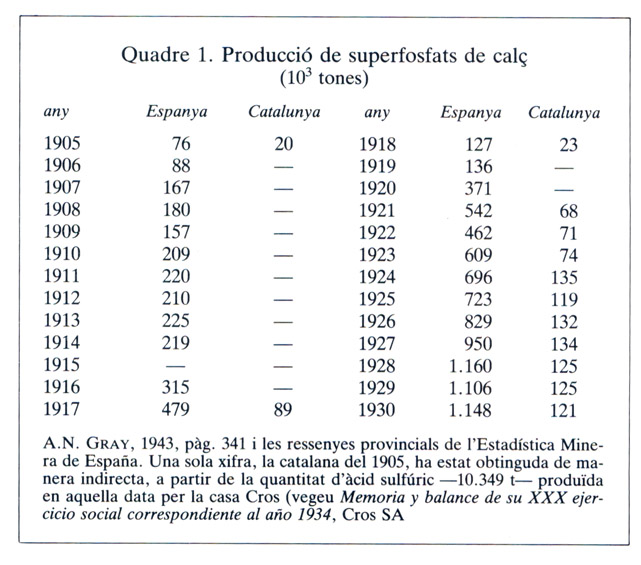

Quadre 1. Producció de superfosfats de calç, 1905-1917.

El quadre 1 resumeix el desenvolupament del sector al llarg dels divuit anys compresos entre el 1905 i el 1930. Al costat de les xifres espanyoles hem posat les catalanes, per tal de facilitar-ne la comparació. Les xifres globals pugen de manera pràcticament ininterrompuda, excepte durant el període bèl·lic, en què dibuixen un doble moviment: d’alça fins el 1917, per raó de la minva de la competència; de baixa, del 1918 al 1920, a causa de la intensificació de la guerra submarina, primer (dificultats per a la importació dels fosfats) i del desgavell de la immediata postguerra, després. En el cas català, el fet distintiu és que la producció ja havia arribat al sostre l’any 1924, i d’aquesta data endavant es mantingué més o menys estancada. En conseqüència, la quota de participació que li pertoca dins el conjunt d’Espanya s’anà empetitint a mesura que progressava la Dictadura de Primo de Rivera: del 19,3% l’any 1924 passà al 10,5% l’any 1930.

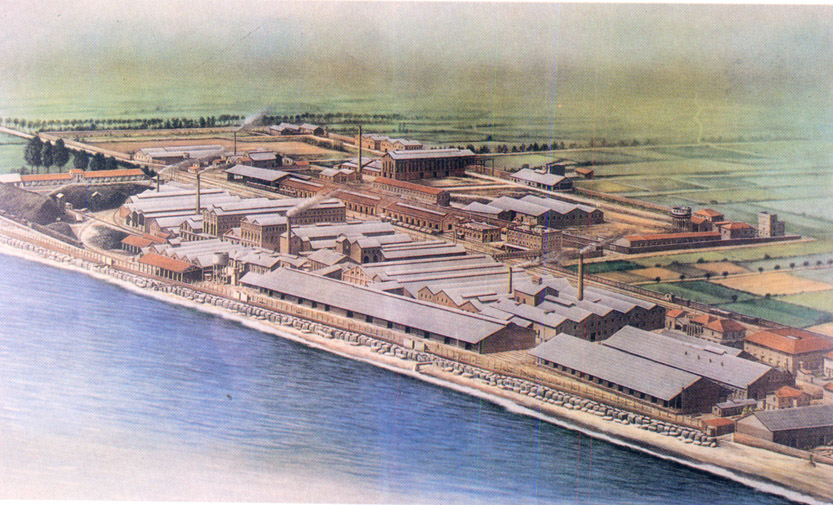

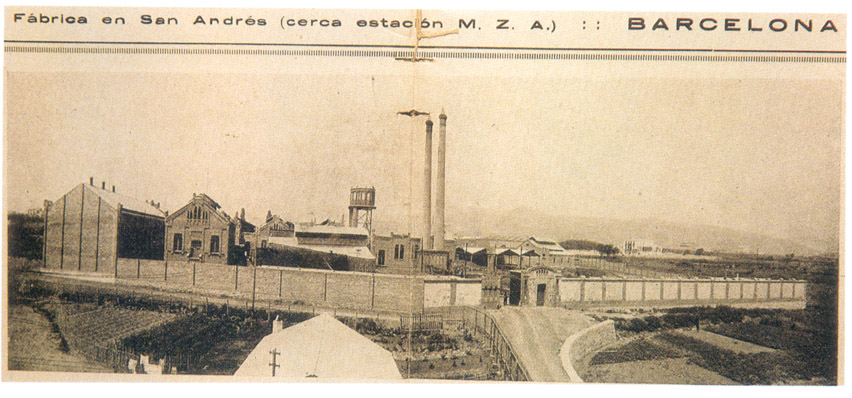

Tres fàbriques de la Cros: de dalt a baix, la Badalona, la de San Juan de Aznalfarache (Sevilla) i la de Maliaño (Santander). La casa Cros, convertida en societat anònima el 1904, trobà en els adobs la seva raó d’ésser. L’any 1929 els superfosfats representaven el 83% del producte brut de la firma.

Aquesta evolució és enganyosa. L’estancament de la producció dins el perímetre del Principat coincidí amb la presa de posicions dins la producció fora d’aquest. Badalona, on es localitzava la fàbrica Cros (83.500 t el 1930), i Montgat, seu dels establiments Gaillart (19.750 t) i de Barrau i Companyia (18.000 t), ocupaven una posició excèntrica, tant amb relació als inputs —els fosfats naturals i les pirites— com als punts de venda del producte acabat; els fertilitzants són un article de molt volum i poc valor, que no suporta les despeses de transport. En lloc d’entossudir-se a ampliar sens fi la fàbrica badalonina, la casa Cros, convertida en societat anònima el 1904, optà per erigir o fer passar sota la seva òrbita, una colla d’establiments més propers a les primeres matèries i més accessibles als centres de consum. El procés començà amb l’erecció de les fàbriques de Sevilla, el 1906, i d’Alacant, el 1907. El procés culminà amb l’annexió de la fàbrica sevillana (San Juan de Aznalfarache) i de la malaguenya de la Union Espagnole de Fabriques d’Engrais, de Produits Chimiques et de Superphosphates, de les fàbriques mallorquines de Ciutat i Porto Pi, i de la de Trenor i Companyia, de València, i amb el muntatge de la fàbrica de Santander, comptant amb el sulfúric lliurat per la planta de tractament de blendes d’Hinojeda, entre el 1920 i el 1930. Al capdavall, SA Cros controlava, doncs, nou de les trenta-una factories i prop de la meitat de la producció espanyola de superfosfats; donava col·locació a unes 3.500 persones, era propietària d’una flota formada per set vaixells de vapor i disposava d’una xarxa comercial extensíssima, Espanya endins. Després de les dificultats i de les vacil·lacions del segle XIX, l’empresa havia trobat en els adobs la seva raó d’ésser. D’una manera més precisa, els superfosfats representaven el 83% del producte brut de la firma, l’any 1929.

Els fertilitzants agrícoles. La creu: els nitrats

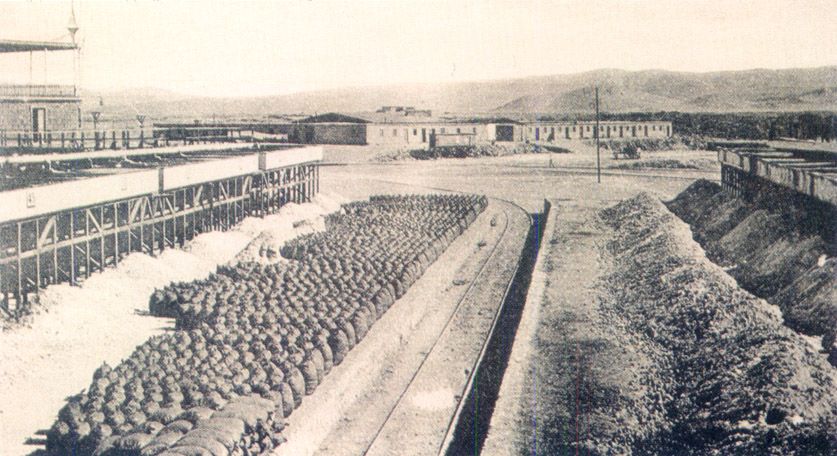

En la branca dels adobs nitrogenats, el guano i el salnitre, procedents del Perú i de Xile, havien satisfet les exigències de l’agricultura europea, fins que foren substituïts pel sulfat amònic. Nitrat de Xile: Oficina Catalunya. «Cancha» sal-nitrosa, a Iquique.

L’èxit en el sector dels adobs fosfatats s’ha de contrastar amb les dificultats en el sector dels adobs nitrogenats. Del 1830 al 1890, aproximadament, les importacions de guano i de salitre —productes naturals del Perú i de Xile— havien satisfet les exigències de l’agricultura europea. Al darrer quart del segle XIX, l’extensió de la bleda-rave sucrera donà impuls a un fertilitzant nou, d’origen industrial, derivat del tractament de les aigües amoniacals procedents del rentatge del carbó, per mitjà de l’àcid sulfúric: el sulfat amònic depenia de les fàbriques de gas i dels forns de coc metal·lúrgic; la Gran Bretanya, el país del món amb més gas, i Alemanya, primera potència siderúrgica, n’esdevingueren els principals productors. Des del primer decenni de la nostra centúria, l’electricitat ha permès la fixació del nitrogen atmosfèric, una primera matèria inesgotable, present a tot arreu. Inicialment, el procediment consistí en l’oxidació directa del nitrogen de l’aire mitjançant les altíssimes temperatures de l’arc elèctric (2.000 a 3.000oC), per obtenir l’àcid nítric, en primer terme, i el nitrat de calç, com a producte definitiu (a Nottodden, Noruega, ja el 1905). Després vingué el procediment de la cianamida calcica, derivada de la combinació del carbur de calci amb el nitrogen (procedent de la liquació de l’aire) a la temperatura de 700-1.000oC (a Piano d’Orte, Itàlia central, des del 1906). Finalment, s’imposà la fórmula de Fritz Haber, consistent en la síntesi de l’amoníac a partir de la combinació forçosa, sota pressió, a la temperatura de 500oC i amb l’ajut d’un catalitzador, del nitrogen de l’atmosfera i de l’hidrogen contingut en el gas o en el vapor d’aigua (a Ludwigshafen, Alemanya, des del 1916).

El nitrat de calç tenia un tenor, en nitrogen, del 13%; la cianamida i el sulfat amònic sintètic, de prop del 20%. L’any 1913, els nitrats naturals i industrials havien proporcionat a l’agricultura 606.000 t de N, i els nitrats aeris, 34.000; el 1929, la primera partida es mantenia més o menys invariada, mentre la segona havia ascendit a 1.100.000 t. De la Primera Guerra Mundial a la crisi del 1929, en un període de temps d’allò més curt, el nitrogen de l’aire, i molt especialment el sulfat amònic sintètic (85% del total), s’havien fet imprescindibles per a l’agricultura d’arreu del món. La indústria química alemanya, tota sola, en proporcionava les tres cinquenes parts.

Cap al 1880, els tarongers, els arrossars i l’horta valencians, les plantacions canàries de tomàquets i els camps asturians, aragonesos i granadins de bleda-rave convertiren Espanya en un fort consumidor de nitrat de Xile i de sulfat amònic britànic. La demanda era prou forta per a impulsar la producció interna de sulfat. Malauradament, a causa de la seva petitesa, les fàbriques de gas no servien, mentre que els subproductes de la coquització només eren aprofitables als establiments siderúrgics dels Altos Hornos de Vizcaya i de Duro-Felguera. D’aquesta manera, el 1913 el sulfat amònic espanyol a penes arribava a 5.000 t i el d’importació passava de 60.000; de fet, Espanya era aleshores el segon client del sulfat britànic, darrere el Japó.

Marca de la BASF, una de les grans empreses químiques alemanyes, 1910. El sulfat amònic sintètic s’havia fet imprescindible per a l’agricultura d’arreu del món. La indústria química alemanya, tota sola, en proporcionava les tres cinquenes parts.

Havent-hi demanda i mancant la primera matèria, s’imposava el recurs al nitrogen de l’aire. El 1912, en plena “febre elèctrica “, el Banco de Castilla, constituït a Madrid amb majoria de capital català, entrà en contacte amb la Nord Hydro Elektrisk Kvaestof-Aktienelskab de Cristiania, Noruega, per tal d’estudiar la utilització, a Espanya, de les tècniques de l’arc elèctric emprades a Notodden. Dels contactes sorgí la Sociedad Ibérica del Ázoe, la qual es proposava de crear una primera fàbrica de nitrat de calç a Lleida, comptant amb els 25.000 CV de potència que li lliuraria la Sociedad Riegos y Fuerzas del Ebro. La fàbrica, que l’any 1914 es trobava molt avançada, no arribà a obrir les portes. Anys després, Luis Sánchez-Cuervo, enginyer en cap de l’empresa, fou contundent en explicar-ne la fallida: “El generoso intento de la ‘Sociedad Ibérica del Ázoe’ fracasó porque tales patentes [les de la firma noruega] están basadas en el empleo de abundante y baratísima energía eléctrica, a precios inasequibles para las instalaciones hidroeléctricas españolas”.

En els temps de la Segona República, els edificis de la Ibérica contingueren finalment una fàbrica de superfosfats de la casa Cros.

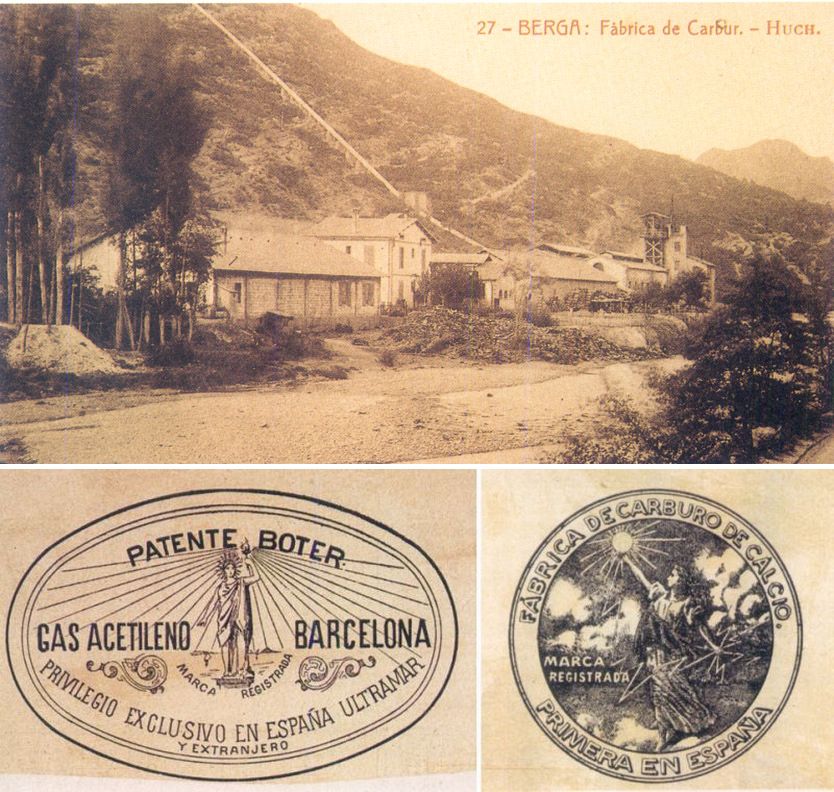

La fàbrica de carbur de calci, a Olvan-Berga, propietat de Societat Espanyola de Carburs Metàl·lics. A baix, etiquetes de les marques Boter i i Riu, dues fàbriques catalanes de carbur de calci i gas acetilè. El gas acetilè, derivat del carbur, es destinava a l’enllumenat. La Societat Espanyola de Carburs Metàl·lics, en produir-se l’èxit de la llum elèctrica, intentà aplicar la seva producció a la fabricació de calcionamida, però fou en va.

El mateix obstacle explica la mateixa fi del segon intent de fixació del nitrogen atmosfèric, també localitzat a Catalunya. Des de la seva fundació, el 1897, fins al 1910, l’empresa Societat Espanyola de Carburs Metàl·lics, formada per un grup franco-suís, a Barcelona, i propietària de les fàbriques de carbur a Olvan-Berga, des del 1899, i a Cea-Corcubion, a la Corunya, des del 1904, havia posat la seva il·lusió en el gas acetilè, derivat del carbur, per a l’enllumenat: el 1911, un mínim de vint-i-sis localitats catalanes i de vuit localitats gallegues l’empraven a la via pública. Després, en produir-se l’èxit de la llum elèctrica, Carburs Metàl·lics es veié obligada a buscar altres sortides a la seva producció. La més clara semblava la calcionamida. El 1913, Alemanya, Itàlia, França, Suïssa, Àustria, Noruega, Suècia, Canadà i el Japó havien destinat a aquest adob la quarta part de llur carbur. El 1914, Carburs Metàl·lics i la Société des Produits Azotés crearen, a Barcelona, la Sociedad Ibérica de Productos Nitrogenados, amb la comesa d’introduir-ne la fabricació a casa nostra. Fou en va. La producció de carbur i la seva nitrogenització, dos processos molt intensius en energia elèctrica, no es podien sumar. La cianamida calcica espanyola no hauria estat rendible. Des del seu origen, Ibèrica de Productes Nitrogenats hagué de limitar-se a introduir la cianamida del seu soci francès, mentre Carburs Metàl·lics maldava per construir-se una tercera línia de defensa, basant-se en els ferroaliatges (a Galícia) i la soldadura autògena. Per potenciar la darrera, Carburs creà els anys vint, dues fàbriques d’oxigen, a Barcelona i a València, i prengué una participació majoritària en una tercera, a Madrid. Al territori espanyol, la fabricació de la calcionamida només esdevingué possible en els temps de la postguerra civil, sota l’autarquia econòmica, quan la manca de divises impulsà un procés de substitució d’importacions, deixant de banda la qüestió dels costos (fàbrica de Montsó, Osca, propietat d’Hidro-Nitro Española, activa des del 1949).

El dèficit de la indústria del nitrogen fou un dels trets sobresortints de l’economia espanyola en l’època de la Dictadura i de la Segona República. Les indústries intensives en electricitat eren antieconòmiques. Només la fàbrica de gas de la Catalana produïa una quantitat insignificant de compostos nitrogenats. A dalt, la fàbrica de Catalana de Gas, a la Barceloneta. a baix, autotransformadors, a la central hidroelèctrica de Camarasa.

El 15 de maig de 1918, la Companyia Catalana de Productes Químics, amb seu a Badalona, canvià de nom, d’estructura, d’objectius i, en part, de socis (entrada de capital francès al costat de l’autòcton) i es convertí en l’anònima Sociedad Energía e Industrias Aragonesas. La denominació és reveladora. L’empresa, dotada amb un capital de 10 milions de pessetes, es proposava adquirir els salts d’aigua de Biescas, Pueyo de Jaca i Sallent, a la conca del Gallego, i de Torla, Ordesa i Puente de los Navarros, a la conca de l’Ara, que tenien una potència estimada de 50.000 CV, amb la intenció de crear un gran complex electrometal·lúrgic i electroquímic. Després de construir una central elèctrica a Biescas i uns edificis fabrils a Sabiñánigo, a peu de la línia ferroviària que menava d’Osca a Canfranc, la societat orientà els primers passos cap a la fabricació del ferromanganès, per a la indústria siderúrgica, i de clorats de sosa i de potassa, destinats a explosius i a llumins. El 1921, data d’estrena de les instal·lacions, la producció de cada un dels dos articles fou d’unes 300 t. L’any següent, la companyia decidí d’abandonar el ferromanganès i preparar-se per al carbur de calci, l’amoníac i el sulfat amònic sintètics (procediment Cásale, a base d’hidrogen procedent de l’electròlisi de l’aigua). Iniciades el 1924, les noves produccions no s’afirmaren fins el 1928, després d’un període molt accidentat, que acabà amb el trasllat de la seu social de Barcelona a Madrid, el 1927. Durant vint anys, al llarg de l’etapa 1928-47, Energía e Industrias Aragonesas fou el primer productor espanyol —un productor modestíssim, d’altra banda— d’adobs nitrogenats.

Fins a la Guerra Civil, la fàbrica de Sabiñánigo tingué com a únic competidor la fàbrica asturiana de Vega. L’any 1923, Georges Claude en persona havia muntat a Flix, per compte d’un consorci espanyol, una planta pilot ajustada al seu mètode i basada en els 3.000-4.000 m3 d’hidrogen que, en desprendre’s els càtodes en el curs de la fabricació de la sosa càustica, produïa diàriament Electroquímica de Flix. Tot i la irregularitat de la seva marxa, deguda a les crescudes de l’Ebre i a la poca entitat de l’hidrogen disponible, la planta serví per a demostrar que el sistema era viable. Convençuts, els promotors decidiren instal·lar la fabricació d’amoníac sintètic a Vega, terme de Langreo (Astúries), davant per davant de l’establiment de metal·lúrgica Duro-Felguera, que li havia de proporcionar els gasos formats a les bateries de coc. Comptant amb el suport financer del Banc Urquijo, el Banc Central, el Banc Espanyol de Crèdit, el Banco de Castilla, la Banca Arnús, la Societat Anònima Arnús-Garí i el Banc de Santander, i també amb la col·laboració tècnica de la Société Céntrale des Industries de l’Air Liquide i de la Société Chimique de la Grande Paroisse, concessionàries de les patents de Claude, la Sociedad Ibérica de Nitrógeno, sorgida del consorci, estava segura de reeixir. L’any 1925 l’empresa lliurà al consum les primeres partides de sulfat amònic. El 1930, la fàbrica entrà en una llarguíssima fase d’anormalitat, causada pels conflictes obrers, però també pels resultats adversos, a conseqüència de la competència exterior i d’una nolítica econòmica poc favorable.

L’any 1935 Espanya produí unes 20.000 t de compostos nitrogenats (sulfat amònic sintètic, amb uns complements proporcionats per les fàbriques siderúrgiques i una partida insignificant —270 t—, obtinguda a la fàbrica de gas de la Barceloneta, de la “Catalana”) i n’importà prop de 635.000 (sulfat amònic per damunt de tot, però també nitrat de sosa, cianamida i una mica de guano). La producció autòctona satisfeia una mínima part de la demanda; les importacions tenien un pes molt considerable dins la balança de comerç. L’enorme dèficit de la indústria del nitrogen fou un dels trets sobresortints de l’economia espanyola a l’època de la Dictadura i de la Segona República.

Una de les causes, ja l’hem esmentada. Per un conjunt de raons —entre les quals el clima i el relleu peninsulars, la protecció aranzelària dispensada a les indústries metàl·liques i la utilització deficient de la potència instal·lada, el cost d’instal·lació del quilovat era, a Espanya, de 2.040 pessetes, quan a la majoria dels països europeus no excedia de 1.000 (dades del 1927). D’aquesta manera, el preu mínim a què les companyies podien cedir el quilovat-hora no baixava de 0,06 pessetes, mentre el conjunt de les indústries electroquímiques només podia servir-se’n a la tarifa màxima de 5 cèntims. L’input energètic tenia un cost excessiu; les indústries intensives en electricitat eren antieconòmiques.

Per a progressar, la indústria espanyola del nitrogen necessitava protecció. No li fou atorgada. De manera sorprenent, les dues fàbriques de sulfat amònic sintètic, nascudes, com acabem de veure, en temps de la Dictadura de Primo de Rivera, és a dir, quan Espanya fou reconeguda com “el país més protegit del món”, no gaudiren de cap defensa enfront de la competència estrangera, practicada sovint en forma de dumping. De manera oficial, el problema només fou pres en consideració durant la República, per la Comisión Mixta del Nitrogeno, creada el 23 de novembre de 1932, a l’intern del Consejo Ordenador de la Economia Nacional, erigit ell mateix arran d’un decret del 23 d’abril precedent. La comissió volia conciliar els interessos dels agricultors, partidaris dels nitrats barats, sense atendre llur origen, i l’interès del govern, entossudit a “assegurar el desenvolupament d’una indústria nacional de fixació del nitrogen que estigués d’acord amb la importància del consum de fertilitzants i amb les exigències de la defensa nacional” (el nitrogen s’havia convertit en la primera matèria estratègica de la indústria dels explosius). La reacció dels propietaris, que des de les pàgines de “El Debate” orquestraren una campanya contra la pretesa “nacionalització de la branca dels adobs nitrogenats”, provocà la ruptura de les negociacions. Extremant les cauteles, el 18 de maig de 1933 la comissió nomenà una ponència encarregada d’harmonitzar les dues tendències, sobre la base de reservar als fabricants entre el 25 i el 30% del mercat i de mantenir-ne la resta oberta a la importació. Una pretensió inútil. Al juny següent, després d’una proposta, també inacceptada, de rebaixar la quota del nitrogen sintètic a produir, la ponència quedà escindida en dues, una per bàndol, tot esperant que els treballs d’ambdues donessin marge, més endavant, a reconstituir la primitiva i única.

En donar el triomf a la dreta, les eleccions del novembre del 1933 no feren sinó reforçar els interessos agraris contra els industrials. Al llarg del Bienni Negre, la política nitratera quedà reduïda a un decret de 10 de març de 1934 contra el dumping, que mentrestant havia assolit unes dimensions escandaloses. La política o, millor, la falta de política, no afavoria la fabricació. En conseqüència, l’intent d’unir els recursos de Saltos del Duero, Unión Española de Explosivos, Sociedad Ibérica del Nitrógeno i la ICI (Imperial Chemical Industries Ltd.), de Londres, per implantar una gran fàbrica de sulfat amònic a Valladolid, quedà en suspens, tot esperant un temps més propici. Nitratos de Castilla, SA no fou escripturada, en efecte, fins el 1940; la seva factoria, a la ciutat del Pisuerga, com era previst, però no especialitzada en el sulfat amònic sinó en el nitrat amònic càlcic, no començà a produir fins el 1950.

L’electròlisi cloroalcalina

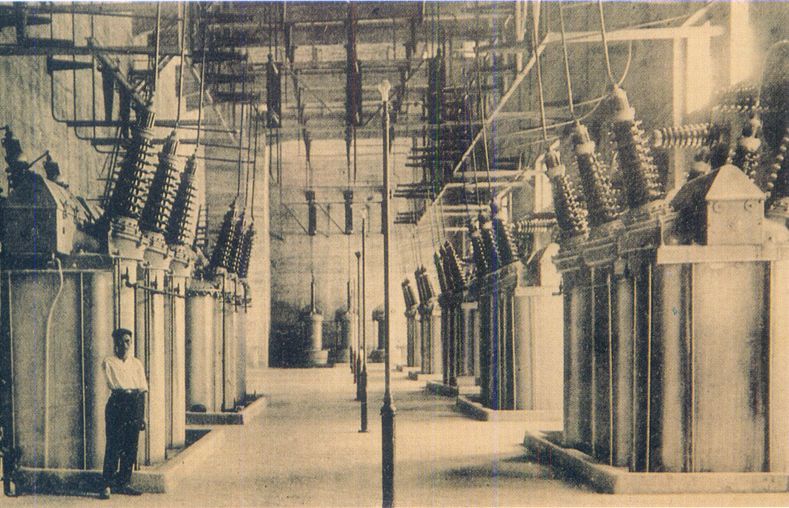

Electroquímica de Flix, constituida el 1897, aixecà la fàbrica a Flix, entre la via del ferrocarril de Barcelona a Saragossa i el riu Ebre, que donà impuls a la central elèctrica. L’empresa implantà l’electròlisi cloroalcalina al nostre país.

La indústria química és la menys substantiva i la més adjectiva, o auxiliar, de totes les indústries. En la majoria dels casos, els seus productes no són d’ús directe, sinó que intervenen com a primeres matèries en d’altres produccions. Al llarg del segle XIX, l’única indústria espanyola mereixedora d’aquest nom ha estat la cotonera, localitzada a casa nostra. Com tothom sap, aquesta especialitat demana a la química agents de blanqueig, mordents per als tints i tints pròpiament dits. Hem vist, en començar aquest capítol, que els mordents —per a més precisió, el caparrós— es troben a l’origen mateix de la indústria química catalana. Veurem, aviat, amb quin retard s’introduí el sector dels colorants sintètics. Ara i aquí toca parlar dels agents de blanqueig i, d’una manera més precisa, de la indústria del clor.

L’eficàcia del clor en el tractament de les teles és una descoberta del científic francès Claude Louis Berthollet, el 1778. L’aplicació pràctica d’un compost del clor —el clorur de calç— als acabats tèxtils fou iniciada per l’empresari escocès Charles Tennant, els anys immediatament posteriors. L’ús del clorur esdevingué corrent quan l’adopció de la sosa Leblanc, entre el 1825 i el 1830, lliurà com a subproducte una gran quantitat d’àcid clorhídic. La transformació del clorhídric s’abaratí i canvià d’escala des de l’any 1866, la data en què Walter Weldon trobà la manera econòmica de recuperar el diòxid de manganès emprat en el procés. França i la Gran Bretanya, especialment aquesta darrera, foren, a l’Europa vuitcentista, els grans productors de sosa artificial i del seu complement, el clorur de calç.

Malgrat l’abundor de les primeres matèries emprades en llur obtenció —la sal, les pirites per al sulfúric i el manganès—, l’Espanya del segle XIX no produí mai la sosa ni el clorur. La primera, per la insignificança de les indústries consumidores; el segon, per la impossibilitat de fabricar com a principal un article que, a Europa, era secundari. Als països avançats, la producció de sosa donava lloc a una gran quantitat d’àcid clorhídric, que continuava essent excessiva després de satisfer les necessitats internes de clorur; a Espanya, la producció de clorur hauria donat lloc a un important complement de sosa, sense sortida. D’aquesta manera, ni Cros, entestat a fabricar la sosa des del 1830, ni Ramon Monroig (natural de l’Espluga de Francolí), entestat a produir el clorur a Barcelona, des del 1838, no tingueren cap èxit, ni els fabricants autòctons de teixits i, en menor mesura, els de paper, no pogueren evitar de recórrer al clorur estranger, venut a preu de saldo, per a llurs necessitats.

Hagué de transcórrer molt de temps i intervenir un canvi tecnològic fonamental abans que el Principat no pogués alliberar-se d’aquesta dependència. El canvi consistí en l’aplicació de l’electricitat a la indústria química. Els principis teòrics de l’electroquímica eren coneguts de feia temps. Al final del segle XIX, l’abaratiment de l’energia elèctrica permeté de dur-los a la pràctica. A Alemanya, l’empresa Chemische Fabrik Griesheim, nascuda el 1856 per produir la sosa Leblanc, preocupada vint-i-cinc anys més tard per la competència de la sosa Solvay, s’uní el 1884 amb d’altres firmes per estudiar l’electròlisi de la sal marina. Al cap d’un període d’assaigs, i amb l’assistència tècnica de la casa Schuckert de material elèctric, de Nuremberg, els associats, que havien adoptat el nom de Chemische Fabrik Elektron, acabaren obrint la primera fàbrica mundial de sosa electrolítica, el 1894. L’any 1900, les plantes especialitzades ja eren vuit a Alemanya i quatre a França; la meitat de les unes i de les altres funcionava amb patents de la firma capdavantera.

En el mètode Leblanc, el carbonat de sosa és el producte principal i el clorur de calç, el subproducte, derivat del residu (l’àcid clorhídric). En el mètode electrolític, el clor (primera matèria del clorur) és un veritable coproducte, que disputa a la sosa càustica, Paltre coproducte, el primer paper. En el moment de sorgir, el mètode “alemany” s’adaptava, doncs, com l’anell al dit a la demanda, tan peculiar, de la indústria catalana. Entenent-ho així, un consorci format per especialistes alemanys, suïssos (de la banca Ehinger de Basilea) i espanyols, i encapçalat per Karl Pistor, enginyer, membre del consell directiu de la mateixa Fabrik Elektron, per Alexander Wacker, director general de la Elektrizitàts AG, abans Schuckert und Gesellschaft, i per Georg Ahlemeyer, representant de la darrera firma a Madrid, s’apressà a reunir els mitjans financers i tècnics per implantar l’electròlisi cloroalcalina al nostre país.

Electroquímica de Flix, SA fou escripturada el 2 de juny de 1897, a Barcelona, amb un capital nominal de 4 milions de pessetes, que el 1907 foren reduïts a dos. Sota la presidència de Josep Mansana, industrial català lligat a la indústria del gas, la vice-presidència del comte de Romanones i la direcció d’Ahlemeyer, la companyia decidí aixecar la fàbrica a Flix, entre la via del ferrocarril de Barcelona a Saragossa i el riu Ebre, a peu de l’aigua, que donà impuls a la central elèctrica, al centre d’una comarca rica en pedra calcària, molt a la vora dels lignits de Mequinensa i no lluny de les salines de Sant Caries de la Ràpita. Els principals edificis de l’establiment foren: una casa de turbines per a la producció d’energia elèctrica, una baluerna per a les calderes de vapor, una sala de màquines, les naus corresponents a l’electròlisi, evaporació i fusió de la sosa, el forn de la calç i les cambres de plom per a l’obtenció del clorur. Les obres, especialment difícils respecte al tancament de la resclosa, s’allargaren més que no era previst.

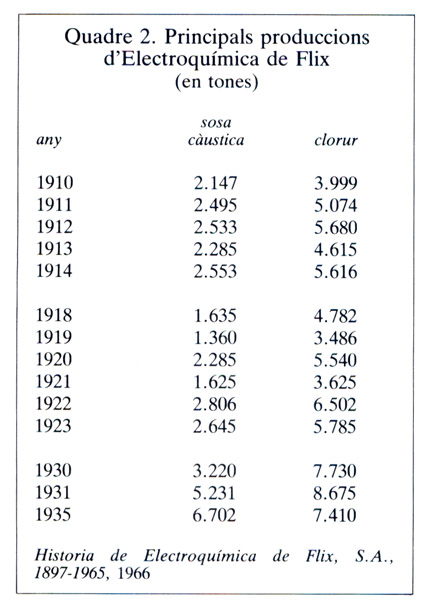

Quadre 2. Principals produccions d'Electroquímica de Flix, 1910-1935.

Des de la seva estrena, l’any 1904, la fàbrica de Flix s’especialitzà en la producció de sosa i, molt especialment, de clorur de calç. Per bé que amb moltes llacunes, causades per les destruccions de la documentació, el quadre 2 dóna una idea de com han fluctuat l’una i l’altra. Aquesta petita estadística mostra: un progrés discret entre el 1910 i el 1914, una baixa molt acusada del 1918 al 1921, a relacionar amb les dificultats tant de la producció (falta d’elèctrodes de magnetita, imprescindibles per a l’electròlisi, durant els exercicis del 1917 i el 1918, i conflictes socials el 1919), com de les vendes (crisi de les indústries tèxtil i paperera, consumidores del clorur, els anys 1920 i 1921) arran de la Primera Guerra Mundial i de la postguerra; recuperació i superació, probablement amb alts i baixos, des del 1922. En tot cas, s’ha de dir que, en esdevenir la base del clorur espanyol, el clorur de Flix és el que permeté la substitució d’importacions d’aquest article, ja en el primer decenni del segle XX (l’any 1900, les compres espanyoles de clorur britànic i francès havien pujat a 4.443 t). En canvi, la contribució de la fàbrica catalana en el camp de la sosa ha estat modesta, havent deixat a les de Barcena i Barreda (ambdues a la província de Santander) i a la de Gijón el proveïment de la major part del mercat espanyol.

Els colorants orgànics

L’oferta de colorants als industrials tèxtils, feta per la futura Hoechst, el 1903. La fabricació de colorants orgànics està vinculada a la indústria del carbó. Les empreses alemanyes controlaven el mercat i el Principat havia de recórrer a les importacions.

La fabricació incipient de colorants orgànics completa, en l’essencial, el panorama de la indústria química anterior a la Guerra Civil.

Els lligams d’aquest sector amb la indústria del carbó són coneguts. El benzè, l’antracè, el naftalè, primeres matèries de les anilines, de l’alitzarina i de l’anyil sintètic respectivament, són subproductes de la destil·lació directa o indirecta (a partir del quitrà) de l’hulla. Les disponibilitats carboneres han condicionat la implantació de la química orgànica. Amb tot i això, aquesta no n’ha tingut prou amb la primera matèria, sinó que ha exigit, a més, unes inversions quantioses i, per damunt de tot, una preparació tècnica excepcional. Al llarg d’una primera etapa, corresponent a la segona meitat del segle XIX, la confluència dels tres factors fou insòlita, i només es produí a Alemanya i a Suïssa. La mateixa Anglaterra, el país “carboner” i “tèxtil” per excel·lència, al qual es deuen les primeres descobertes en la química del carbó, fou incapaç de mantenir aquests avantatges i caigué com la resta, sota la dependència dels colorants germànics. El 1913, Alemanya, amb 140.000 t, i Suïssa, amb 10.000, sumaven el 93% de la producció mundial de tints (160.000 t).

La referència a la Gran Bretanya té l’interès d’estalviar-nos moltes explicacions sobre el cas català. Mancat de carbó i de bones escoles tècniques, el Principat ha hagut de recórrer a les importacions per satisfer la demanda de matèries tintòries per part dels seus fabricants de teixits. El 1913, darrer any normal abans de la Primera Guerra Mundial, aquestes compres pujaren a 1.400.015 kg (colorants pròpiament dits, i olis d’anilina), per valor de 3.989.738 pessetes. Les firmes proveïdores més destacades eren, per aquest ordre: Badische Anilin & Soda-Fabrik (BASF), de Ludwigshafen; Bayer, de Leverkusen; Meister Lucius und Brünning, de Hoechstam-Main; Cassella, de Frankfurt (lligada amb l’anterior); Aktien Gesellschaft für Anilin-Fabrikation (AGFA), de Berlín; Griesheim-Elektron, que ja coneixem; i la suïssa Société pour l’Industrie Chimique de Bàle. Bayer i AGFA ja tenien veritables agències a Barcelona; les altres operaven per mitjà de representants personals. Al costat de totes elles, l’aportació autòctona, encapçalada per Vero Vidal (des del 1897), J.M. Thibaudier, Riera, Massó i alguns altres, i reduïda a la producció d’uns quants colorants substantius o directes, “al sofre” i “àcids”, més barats i més fàcils d’obtenir, era tan meritòria com poc important.

Petita i mitjana empresa en el sector químic català. D'esquerra a dreta, perfumeria Renaud-Germain (España Comercial e Industrial, 1902); pintures Gerardo Collardin (Libro de Oro del Comercio, Industria, Navegación y Banca de España, 1921); laboratori farmacèutic Enric Cera (Libro de Oro del Comercio, Industria, Navegación y Banca de España, 1921); Cautxú de Neumáticos Nacional (Programa Trofeu Armangué. Reial Moto Club de Catalunya, 1922).

Les dificultats del comerç hispano-alemany, arran de la Primera Guerra Mundial, donaren un primer impuls a la indústria catalana de colorants sintètics. Una destil·leria de quitrans i lignits, per a obtenir-ne benzè i toluè (per a explosius), a càrrec de la firma Tey; diverses fabriquetes d’anilines; ampliació de la nòmina de productors de colorants substantius, inclosa Electroquímica de Flix; i, molt especialment, contactes amb Bayer per establir una fàbrica “de debò”, a Montcada, el 1918. L’empara de la guerra havia ajudat a l’aparició d’una sèrie d’establiments marginals, productors d’articles cars i de poca qualitat, sense futur. Per consolidar-se, la fabricació catalana de colorants orgànics necessitava concentració d’esforços, protecció estatal i assistència financera i tècnica de l’estranger. Quan hi hagués aquests requisits, els resultats no es farien esperar.

Marca d’Emili Muntané, un importador de colorants, 1916.

La fàbrica de Josep Pellicer, base de la Fabricació Nacional de Colorants i Explosius. La fabricació catalana de colorants orgànics necessitava concentració d’esforços. El 1922 es constituí Fabricació Nacional de Colorants i Explosius.

Això succeí els anys vint. Al setembre del 1922, les raons socials Leopold Sagnier (continuador de Vero Vidal), Josep Pellicer i Llimona, Societat Espanyola de Productes Químics Marca i Otzet, Química Terrassenca, SA i Ramon Graupera, decidiren formar-ne una de sola, Fabricació Nacional de Colorants i Explosius, dotada amb un capital de 7 milions. El 3 de març de 1926, un decret del govern espanyol substituí el règim aranzelari vigent fins aleshores per un altre de molt més restrictiu, basat en les llicències d’importació i, a vegades, en la simple prohibició dels tints estrangers. Per les mateixes dates, la Interessengemeinschaft (IG) Farbenindustrie Aktiengesellschaft, que des del primer de gener del mateix 1926 aplegava les vuit principals empreses alemanyes de l’especialitat, prengué una participació a Colorants i Explosius, i hi aportà llicències, ajut tècnic i l’establiment ja esmentat de Flix (recordem que Electroquímica era una creació de Grisheim Elektron).

Els anys trenta, Colorants i Explosius, amb factories a Sant Martí, Sant Andreu, Terrassa i Flix, produïa la major part dels tints directes, sulfurosos i àcids demanats pel mercat peninsular, una part dels tints “al crom”, sobretot els azoics, una sola gamma dels “de fucsina” i cap dels anomenats “de cup”, procedents del carbazole, l’antracè, etc, de consum massa petit amb relació al cost de les instal·lacions. L’empresa catalana era l’única que comptava a Espanya, especialment després que un decret de novembre de 1928 hagués fet avortar l’intent de la Sociedad Española de la Dinamita de competir amb ella; en contrapartida, Colorants havia renunciat a envair el camp dels explosius. L’acció reguladora de l’Estat s’inspirava en la necessitat d’”evitar estériles competencias”; el mercat espanyol no donava per a tant.